Окончание. Начало в N89

ЕЩЕ В 1960-70-Е ГГ. В СССР ПОЛУЧИЛИ РАСПРОСТРАНЕНИЕ ЖЕЛЕЗОБЕТОННЫЕ ПРОЛЕТНЫЕ СТРОЕНИЯ

КОРОБЧАТОГО СЕЧЕНИЯ, СОСТАВНЫЕ ПО ДЛИНЕ (ТАК НАЗЫВАЕМЫЕ «ШАШЛЫЧНЫЕ»), С ПОПЕРЕЧНЫМИ

СТЫКАМИ, ВОСПРИНИМАЮЩИМИ УСИЛИЯ СДВИГА ЗА СЧЕТ СИЛ ТРЕНИЯ, СОЗДАВАЕМЫХ ОБЖАТИЕМ СТЫКОВ

ВЫСОКОПРОЧНОЙ АРМАТУРОЙ. ДЛЯ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ ТАКИХ КОНСТРУКЦИЙ, ОДНАКО, ТРЕБУЕТСЯ

ПРИНЯТИЕ СПЕЦИАЛЬНЫХ МЕР.

ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО УСИЛИЯ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ В РАБОЧЕЙ НАПРЯГАЕМОЙ АРМАТУРЕ

Определение остаточного усилия предварительного напряжения в арматуре предпочтительно выполнять частотным методом, нормированным ГОСТ 22362.

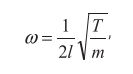

Этот метод основан на зависимости между напряжением в арматуре и частотой ее собственных поперечных колебаний, которые устанавливаются в натянутой арматуре через определенное время после выведения ее из состояния равновесия ударом или каким-либо другим импульсом. При этом используется известная классическая формула зависимости частоты собственных поперечных колебаний горизонтальной весомой струны ω от усилия ее натяжения:

где: l — длина струны; T — усилие натяжения струны; m — погонная масса струны.

До начала измерений выполняют вскрытие пучков арматуры (которое, кстати, можно использовать для оценки их коррозии).

Длина вырубки зависит от диаметра арматуры и составляет от 1–1,5 м для проволоки и до 4–6 м для мощных канатов. Затем для пучков из проволок или канатов К-7 одну из верхних проволок (прядей) подклинивают для освобождения от контакта с остальными и проводят измерения. Витые канаты диаметром 40–50 мм обязательно освобождают на всей длине вырубки от контактов с бетоном и стержневой арматурой.

Усилия в длинных шпренгельных пучках напрягаемой арматуры, установленных внутри коробчатой балки моста при усилении, также могут быть определены с использованием частотного метода по ГОСТ 22362-77.

«Технология» измерений усилий в длинных шпренгельных пучках напрягаемой арматуры весьма проста. Шпренгельный элемент раскачивают в середине его пролета рукой, затем секундомером измеряют время 10–20 колебаний и вычисляют частоту по приведенной выше формуле.

При частотном методе измерения усилий очень важно точно замерить свободную длину арматуры.

Для определения силы натяжения частотным методом применяют прибор ЭИН-МГ4. С его помощью измеряется количество колебаний натянутой арматуры за определенное время, по которому прибор сразу выдает напряжение с учетом собственной градуировочной характеристики для данного класса, диаметра и длины арматуры. Эту методику успешно применяли для самых разных вариантов — от проволоки 5 мм и до витых канатов 50 мм.

Еще один прямой доступный для измерения уже натянутой арматуры метод поперечной оттяжки дает стабильные результаты практически только для проволочной арматуры диаметром 5-7мм. Прибор для измерения усилия в арматурных канатах К-7 15 мм громоздок и не дает стабильных результатов. Для витых канатов 30-50 мм приборов для поперечной оттяжки нет.

Важность измерений усилий в предварительно напряженной арматуре в эксплуатационный период подтверждается тем фактом, что реальные остаточные напряжения, как правило, на 15–20% ниже, чем по расчету с учетом всех потерь. Возможная причина этого состоит в том, что применяемая в 60–80 гг. технология натяжения арматуры уже сразу приводила к систематическому недонатяжению — «быстрым» потерям. Однако методика, приведенная в современных нормах, позволяет достаточно точно их учитывать. Длительные же потери, вызываемые

релаксацией напряжений в арматуре, ползучестью и усадкой бетона, точно определять затруднительно.

ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ СУММАРНЫХ НАПРЯЖЕНИЙ В БЕТОНЕ ОТ ПОСТОЯННЫХ НАГРУЗОК

Определение фактических суммарных напряжений в бетоне пролетного строения от постоянных нагрузок необходимо для проверки требования об отсутствии растягивающих напряжений в зоне стыков. Для измерения применяют так называемые методы полной или частичной разгрузки.

Методика полной разгрузки известна. Поэтому лишь перечислим ее этапы:

- установка в интересующем сечении датчика измерения деформаций бетона;

- снятие по датчику «нулевого» отсчета;

- освобождение от напряжений бетона под прибором путем глубоких надрезов в бетоне вокруг датчика;

- снятие второго отсчета;

- вычисление напряжений через деформации, используя данные модуля бетона и базы датчика.

Менее известна методика частичной разгрузки, автором которой является к. т. н. М. Л. Хазанов. Каждое измерение в данном случае проводится в три этапа. После монтажа датчика и снятия «нуля» при отсутствии движения по мосту устанавливается нагрузка, обеспечивающая изменение напряжения на величину, сопоставимую с ожидаемым фактическим напряжением; производится измерение деформаций и вычисление напряжения σ1 .

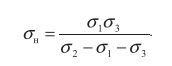

Производится частичная разгрузка участка измерений за счет поперечных пропилов в стенке блока в непосредственной близости от датчика. Измеряется напряжение σ2 . Пропилы выполняются на глубину защитного слоя, то есть не более 2–3 см, чтобы не повредить каркасную арматуру элемента. Нагрузка съезжает с моста, и измеряется напряжение σ 3 .

После измерений фактическое начальное напряжение рассчитывается по формуле:

Имея фактические остаточные напряжения σ в бетоне, теоретически можно через них расчетом вычислить остаточное суммарное усилие N в напрягаемой арматуре, используя следующую зависимость:

где: N — равнодействующая усилий в напряженной арматуре; e — расстояние от точки приложения силы N до центра тяжести поперечного сечения; y k — расстояние от центра тяжести до точки, в которой измерялись напряжения;

M x — изгибающий момент в рассматриваемом сечении от веса блоков пролетного строения, дорожной одежды и тротуаров; A и J x — площадь и момент инерции поперечного сечения коробки.

В случае невозможности экспериментально определить потери усилия в напрягаемой арматуре, можно использовать статистические данные по имеющейся практике такого рода измерений.

Так, при отсутствии видимых признаков неудовлетворительного состояния на всех стыках расчетное значение скорости потери усилия (помимо нормативных потерь) можно с обеспеченностью 0,95 (отклонение от средней скорости потери усилия на g = 1,64) принять с учетом коррозионного износа равным v = 0,65% от проектного усилия в год.

СПЕЦИАЛЬНЫЕ ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ СТЫКОВ

Специальные экспериментальные исследования стыков под нагрузкой позволяют контролировать фактическое обжатие от постоянной нагрузки и таким образом выявлять дефектные стыки.

Поскольку обжатие таких стыков критически мало, их испытания можно проводить относительно небольшой нагрузкой.

Методика состоит в следующем. На стыки монтируют электронные тензометры, входящие в состав компьютерно-измерительной системы МИГС.

Помимо основных датчиков, перекрывающих стыки, в некоторых местах для получения достоверной информации рядом с ними на стенку блока устанавливают дополнительные датчики, которые измеряют возникающие при загружении конструкции деформации только в бето-

не. Показания сравнивают, и большее приращение показаний датчика, перекрывающего стык, по сравнению с датчиком на бетоне, определяет реальное раскрытие стыка или отсутствие такового.

Испытания выполняют, как правило, в динамическом режиме. Измерения на стыках коробки производят с использованием специальной испытательной нагрузки — груженого автосамосвала (автосамосвалов) суммарной массой 25–40 т, двигающегося с постоянной скоростью

около 5 км/ч. При этом в режиме реального времени электронными тензометрами записывают диаграммы деформаций стыков.

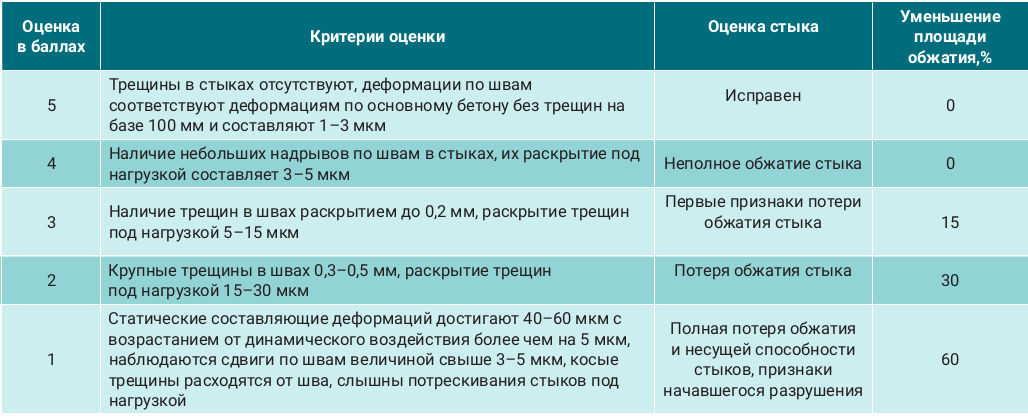

Методика испытаний стыков была разработана в ЦНИИСе в 80–90-е гг. под руководством к. т. н. В. П. Польевко и уже много лет успешно применяется. Результаты испытаний стыков оценивают по пятибалльной шкале, что позволяет сделать вывод об их исправности или поврежденности (табл. 1).

Динамика уменьшения обжатой площади стенки может быть оценена следующим темпом: в стыках с трещинами — 10% в год, в стыках без трещин — 5% в год от проектного значения.

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА ДОЛГОВЕЧНОСТИ ПО КРИТЕРИЮ НЕСУЩЕЙ СПОСОБНОСТИ СТЫКОВ НА СДВИГ

Оценку остаточного ресурса долговечности по критерию несущей способности исследуемого стыка на сдвиг следует выполнять с учетом состояния стыка на момент обследования, роста во времени эксплуатационных нагрузок, а также развития деградационных процессов в напрягаемой арматуры и шве стыка.

Воздействия на мосты автотранспортных средств по результатам исследований [5, 6], а также анализа, выполненного в 2019 году в рамках НИОКР по плану ФАУ ФЦС Минстроя РФ, можно формализовать в следующем виде.

В расчете несущей способности исследуемого стыка на сдвиг на момент времени t от начала эксплуатации моста должны быть приняты следующие факторы, как функции времени:

- величины эксплуатационных нагрузок выражаются в классах схемы АК по СП 35.13330;

- средняя эксплуатационная нагрузка на 2020 год — 7;

- коэффициент вариации распределения усилий 0,3, остается постоянным в течение всего срока эксплуатации;

- в качестве предельной допустимой (расчетной) временной нагрузки на момент времени t принимается автомобильная нагрузка на этот момент с обеспеченностью (доверительной вероятностью) Р = 0,9986 (отклонение от средней скорости потери усилия на g = 3.0);

- потеря усилия в напрягаемой арматуре — по результатам обследования или 0,65% в год от проектной величины усилия, помимо нормативных потерь;

- степень уменьшения обжатой площади стенки в стыках с трещинами — 10% в год, в стыках без трещин — 5% в год от проектного значения.

С использованием приведенных параметров строят графики изменения зависимости несущей способности на сдвиг отдельно для стыков без трещин (с интервалами по времени — 10 лет) и с трещинами (с интервалами по времени — 5 лет), а также графики роста автомобильных эксплуатационных нагрузок. Пример построения таких графиков приведен на рис. 5. Проекция их пересечения на ось времени определяет момент недопустимого снижения несущей способности стыка на сдвиг.

РЕКОМЕНДАЦИИ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОЙ РАБОТЫ СТЫКОВ НА СДВИГ

1. Если остаточный ресурс долговечности по критерию несущей способности исследуемого стыка на сдвиг — в пределах 5 лет, требуется немедленное временное усиление рамами, установленными внутри коробки и страхующими стык от деформаций сдвига, с последующим устройством постоянного усиления в течение одного года.

2. Если остаточный ресурс долговечности по критерию несущей способности исследуемого стыка на сдвиг — в пределах 10 лет, необходимо выполнить постоянное усиление в течение одного года.

3. В случае обнаружения неисправных поперечных стыков в сборных железобетонных мостовых пролетных строениях коробчатого сечения следует организовать мониторинг состояния представительной выборки стыков. Объем и режим мониторинга устанавливает организация, проводящая обследования, согласовывает проектировщик и утверждает заказчик, на балансе которого находится данный мост.

Литература

- СН 200-62. Технические условия проектирования железнодорожных, автодорожных и городских мостов и труб. — Издательство МПС,

М.: 1962. - СН 365-67. Указания по проектированию железобетонных и бетонных конструкций железнодорожных, автодорожных и городских мо-

стов и труб. Госстрой СССР. — М.: Стройиздат, 1967. - ВСН 98-74 Технические указания по проектированию, изготовлению и монтажу составных по длине конструкций железобетонных мо-

стов. - СНиП 2.05.03-84. Мосты и трубы.

- Васильев А. И. Нормирование подвижных нагрузок на автодорожные мосты и расчетных коэффициентов к ним. «Вестник мостострое-

ния», No1, 2010. - Васильев А. И. Управление рисками нагрузок. «Дорожная держава», No 80, 2018.