В ПРЕДЫДУЩЕЙ СТАТЬЕ «КТО БОЛЕЕТ ЗА МЕТАЛЛ? ИЛИ КАК МОЖНО РАЗРУШИТЬ СТАЛЬНОЕ МОСТОСТРОЕНИЕ» («ДОРОГИ. ИННОВАЦИИ В СТРОИТЕЛЬСТВЕ» № 111, 2023), МЫ ГОВОРИЛИ О СЕРЬЕЗНЫХ ПРОБЛЕМАХ, КОТОРЫЕ НЕИЗБЕЖНО ВОЗНИКНУТ В СЛУЧАЕ, ЕСЛИ ДЛЯ ИЗГОТОВЛЕНИЯ МОСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ БУДЕТ ПРИМЕНЯТЬСЯ ПРОКАТ, ИЗГОТОВЛЕННЫЙ ПО ГОСТ 6713-2021 «ПРОКАТ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ МОСТОСТРОЕНИЯ».

В той статье мы подробно объяснили, что применение термомеханической обработки листового проката (контролируемой прокатки) при изготовлении мостовых металлоконструкций как на заводе, так и при их сборке на монтаже в условиях строительной площадки, создает опасность появления трещин в околошовной зоне из-за наличия в данном прокате (в особенности в толстолистовом) внутренних напряжений. Напомним, что ГОСТ 6713-2021 был введен в действие вопреки мнению мостового сообщества.

19 июля 2023 года Росавтодором под председательством и. о. начальника научно-технических исследований и информационных технологий Гончарова Г. Р. были рассмотрены итоги исследований, проведенных с металлопрокатом, изготовленным по ГОСТ 6713-2021, с целью определения возможности его применения в мостостроении.

Все профильные организации сошлись во мнении, что выполненного объема исследований недостаточно для применения в стальном мостостроении металлопроката в термомеханическом обработанном состоянии. Поэтому было решено бессрочно приостановить действие ГОСТ 6713-2021, а руководствоваться только ГОСТ Р 55374-2012.

Однако Минстрой РФ под председательством заместителя министра строительства Музыченко С. Г. на совещании 5 сентября 2023 года по вопросу применения стали согласно ГОСТ 6713-2021 принял иное решение: Признать нецелесообразным введение ограничений по применению металлопроката, выполненного в термомеханически обработанном состоянии (в том числе проката в состоянии после контролируемой прокатки с ускоренным охлаждением) в СП 35.13330.2011 «СНиП 2.05.3-84 «Мосты и трубы» (далее — СП 35.13330.2011).

Признать целесообразным одновременное действие ГОСТ 6713-2021 и ГОСТ Р 55374-2012 в целях обеспечения вариативности принятия решений заказчиком при строительстве мостовых сооружений по СП 35.13330.2011.

Есть предположение, что такое решение было принято заместителем министра в угоду АО «ОМК» по предложению АО «ЦНИИТС», ФГБОУ ВО «МАДИ» и ФГУП «ЦНИИчермет им. И. П. Бардина».

На наш взгляд, ни МАДИ, ни ЦНИИТС, однако, не обладают необходимой научно-технической базой и профессиональными кадрами, чтобы провести полноценные исследования именно свариваемости нового металлопроката, и реализованной ими «Программы квалификационных испытаний» явно недостаточно, чтобы делать заключение о его пригодности.

Следует отметить, что даже у научных руководителей этих исследований возникали проблемы по части автоматической сварки стыковых соединений под флюсом. Так, применение сварки под флюсом с повышенным тепловложением вызвало появление продольных трещин в корне шва при сварке больших толщин. Поэтому дальнейшие исследования выполнялись со сваркой на пониженной погонной энергии — в смеси защитных газов проволокой диаметром 1,2 мм. Этот факт зафиксирован в отчете МАДИ.

Мостовые заводы неоднозначно отнеслись к решению Минстроя России и, осознавая ответственность, которую они несут за состояние стальных мостов, самостоятельно приступили к исследованию свойств сварных соединений из металлопроката, изготовленного по ГОСТ 6713-2021, в частности, в состоянии термомеханической обработки. Так, заводы мостовых металлоконструкций, обладающие современными исследовательскими лабораториями, самостоятельно провели исследования сварных соединений из металлопроката, изготовленного ПАО «Магнитогорский металлургический комбинат» в состоянии поставки КП+УО (контролируемая прокатка с ускоренным охлаждением). По всем показателям качества соответствовала ГОСТ 6713-2021.

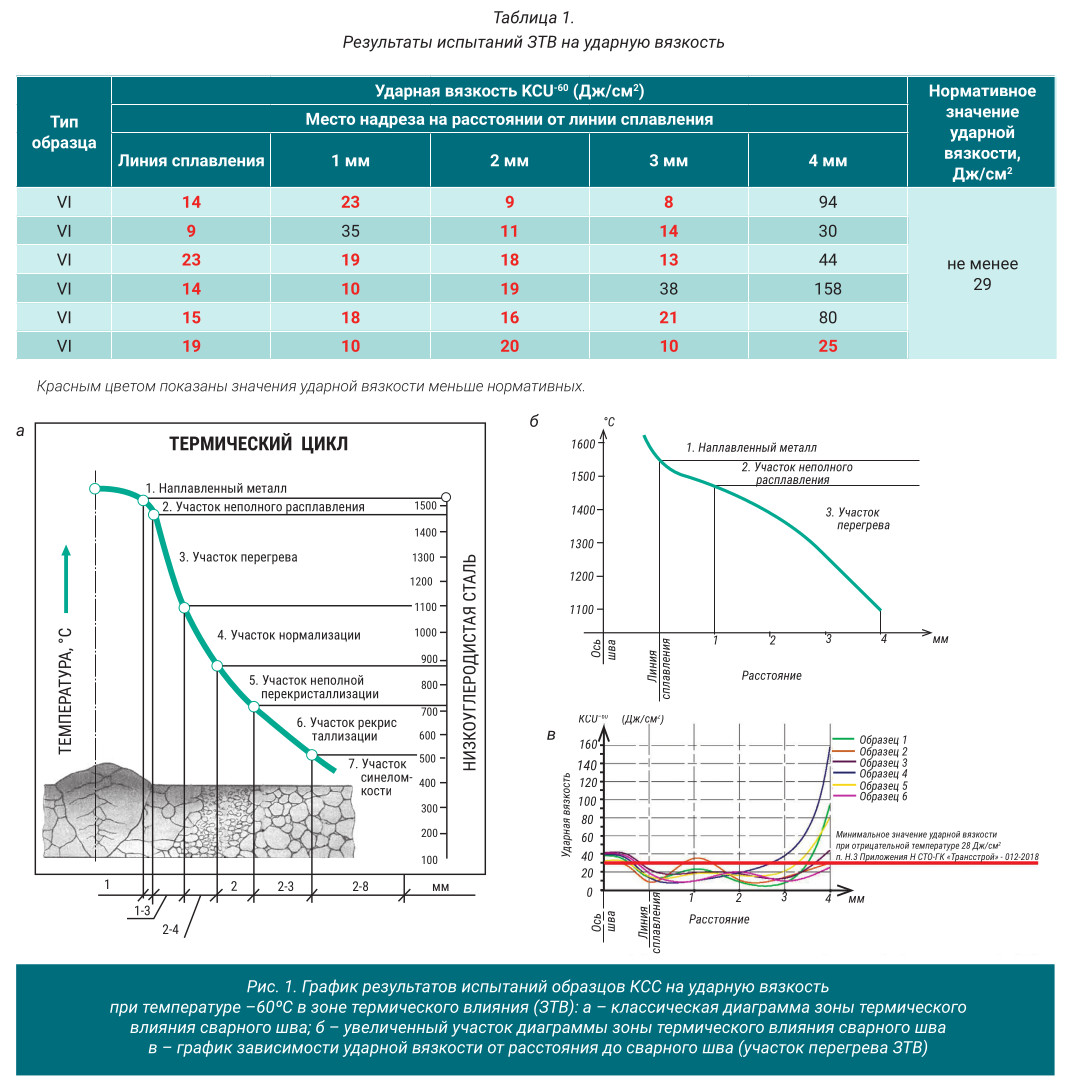

Согласно требованиям п. 11.9 СТО 012-ГК «Трансстрой»-2018 были заварены контрольно-технологические пробы (КСС) из стали толщиной 12 мм марки 10ХСНД-2 (плавка № 109332, партия № 400, сертификат № 108-22177), автоматической сваркой под флюсом, стык без разделки кромок. По результатам проведенных испытаний образцов сварного соединения при температуре минус 60ºС было выявлено снижение ударной вязкости по линии сплавления основного металла с металлом шва ниже допустимых норм, указанных в СТО 012- ГК «Трансстрой»-2018 (KCU60<29 Дж/см2). В качестве эксперимента была исследована зона термического влияния (ЗТВ) металла по методике ГОСТ 6996 с шагом 1,0 мм от линии сплавления. Полученные результаты представлены в табл. 1 и на рис. 1

Изготовление металлоконструкций, как правило, представляет собой целый ряд последовательных процессов, связанных с дополнительным тепловложением. Во-первых, происходит процесс устранения внутренних дефектов в сварных швах, при котором выполняют удаление дефекта воздушно-дуговой строжкой металла с последующей заваркой дефектного участка, и этот процесс допускается проводить до двух раз. Во-вторых, после сварки выполняют термическую правку конструкции методом нагрева металла кислородным пламенем газовой горелки в зоне сварного шва.

Поэтому на заводах были также выполнены исследования состояния металла, подвергнутого воздействию кислородного пламени газовой горелки, имитирующего процесс термической правки металлоконструкций. Отбор проб от листов и прогрев образцов проводился согласно СТО 01393674-735-2006 АО «ЦНИИС».

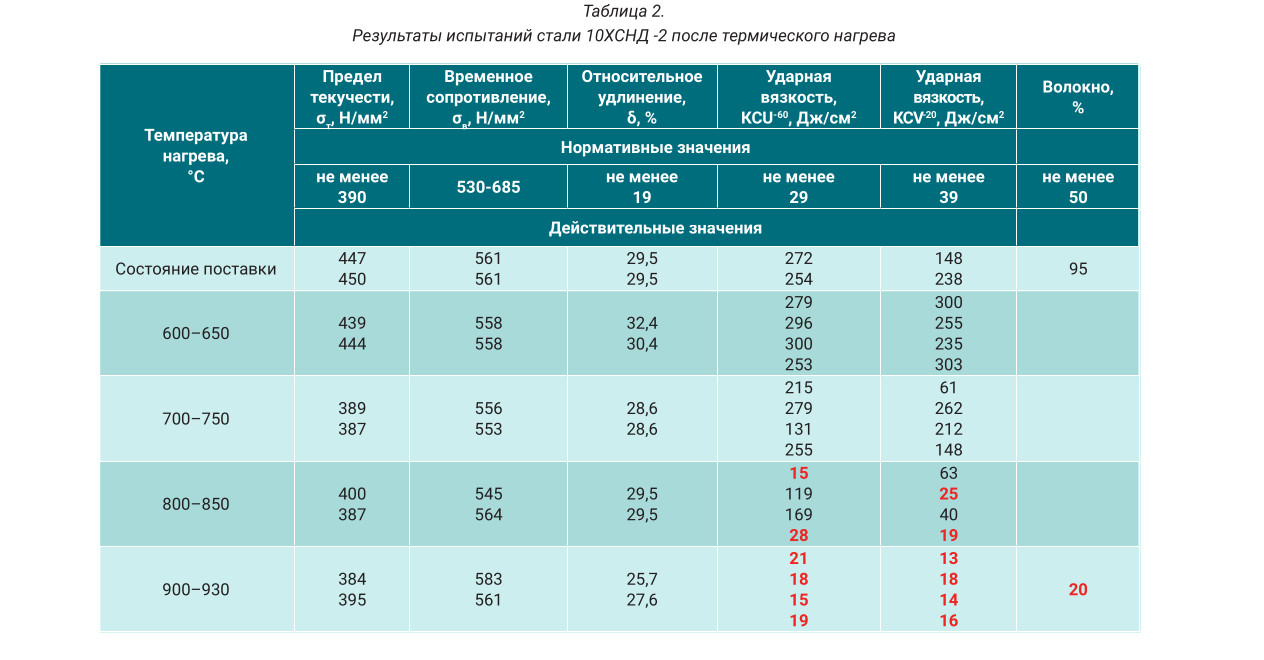

Результаты испытания металла, подвергнутого нагреву до определенных температур и охлажденного на воздухе в закрытом помещении, приведены в табл. 2

Анализируя результаты испытаний стали 10ХСНД-2, подвергнутой нагреву до определенных температур и охлажденной на воздухе в закрытом помещении, можно сделать вывод, что после прогрева стали, изготовленной по ГОСТ 6713-2021 в состоянии поставки «контролируемая прокатка плюс ускоренное охлаждение», наблюдаются нестабильность механических свойств — снижение предела текучести на 10-15% и существенное снижение ударной вязкости (в 10 раз ниже критических значений), а также снижение вязкой составляющей структуры металла относительно состояния поставки. Критической точкой снижения механических характеристик стали марки 10ХСНД (в этом состоянии поставки) является температура 850-930ºС.

Вывод: выполненные исследования воздействия тепловложения на металл в состоянии «контролируемая прокатка плюс ускоренное охлаждение» показали снижение его механических свойств. Необходимо отметить, что исследовался металлопрокат только толщиной 12 мм, а в мостостроении применяют семь разновидностей толщин проката от 12 до 40 мм, и по каждой толщине это воздействие будет давать различные результаты.

По аналогии можно привести пример свариваемости металлопроката, производимого ранее по ТУ, который проявлял острую чувствительность к тепловложению при сварке. Эта особенность выявлялась прежде всего при заводском изготовлении металлоконструкций, несмотря на вводимые щадящие режимы сварки с пониженной погонной энергией.

По результатам исследований, выполненных на заводах мостовых металлоконструкций, видно, что при сварке металлопроката в термомеханическом исполнении на повышенной погонной энергии проволокой диаметром 5,0 мм или при локальном нагреве до температуры 850ºС и выше, происходит разупрочнение металла и существенное снижение его ударной вязкости. А это значит, что на данный период четко обозначены две проблемы в свариваемости указанного металлопроката. Во-первых, не исследовано влияние остаточных внутренних напряжений, о которых уже говорилось в статье «Кто болеет за металл? Или как можно разрушить стальное мостостроение». Во-вторых, не исследованы предельные тепловложения при заводском изготовлении сварных металлоконструкций.

Поспешность включения нового проката в нормативные документы мостостроения создает неоправданные риски при строительстве мостов.

Исследования, проведенные на заводах, показали, что действующие нормативные требования СТО-ГК «Трансстрой»-012-2018 не могут быть полностью применены для сварки мостовых металлоконструкций из проката, изготовленного по ГОСТ 6713-2021, так как происходит разупрочнение металла в зоне термического влияния (ЗТВ). В связи с тем, что новый ГОСТ 6713-2021 включен в проект последнего изменения СП 35.13330.2011, находящегося в настоящее время на утверждении в Минстрое России, требуется уже сейчас незамедлительно решать проблему. Профильные научно-исследовательские организации должны провести серьезные исследования и разработать новую технологию сварки мостовых металлоконструкций из проката по ГОСТ 6713-2021 для применения ее на заводе и на монтаже, и только после получения положительных результатов исследований новой технологии сварки металлоконструкций можно будет внести изменения в соответствующие СТО ГК «Трансстрой». Эти СТО должны быть согласованы всеми профильными организациями, причастными к строительству стальных мостов в России — в частности, ОАО «РЖД», Росавтодором , ГК «Автодор», заводами по изготовлению мостовых металлоконструкций, ведущими проектными, подрядными и научно-исследовательскими организациями. В противном случае, если данный вопрос оставить без внимания, предупреждение о «мостопаде» станет явью.

Требуется дополнить протокол №1269-ПРМ-СМ от 05.09.2023 Минстроя России о целесообразности применения ГОСТ 6713-2021 в мостостроении назначением ответственного за разрушение стальных мостов в России, ведь «у каждой проблемы есть фамилия, имя, отчество»!

|

127282, г. Москва, ул. Полярная, д. 33 стр. 3, пом. 6 |