Резинобитумные вяжущие и резинобитумные асфальтобетонные смеси: о чем вы не знали

А. Л. ВОРОБЬЕВ, член технического совета Асоциации производителей резиноасфальта (Rubberized Asphalt Foundation)

ИСТОРИЯ ПРИМЕНЕНИЯ РЕЗИНОВОЙ КРОШКИ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ НАСЧИТЫВАЕТ БОЛЕЕ ВЕКА. ПЕРВЫЕ РАЗРАБОТКИ РЕЗИНОБИТУМНОГО ВЯЖУЩЕГО БЫЛИ ВЫПОЛНЕНЫ ДЕ КАУДЕНБЕРГОМ ЕЩЕ В 1898 ГОДУ. ЗНАКОВЫМ СОБЫТИЕМ СТАЛО ЭКСПЕРИМЕНТАЛЬНОЕ НАНЕСЕНИЕ ЭЛАСТОМЕРНОГО МАТЕРИАЛА НА КРЫШУ ЗДАНИЯ ЧАРЛЬЗОМ МАКДОНАЛЬДОМ В 1960 ГОДУ, ЧТО ПОЛОЖИЛО НАЧАЛО СИСТЕМНЫМ ИССЛЕДОВАНИЯМ В ОБЛАСТИ РЕЗИНОАСФАЛЬТОВЫХ ПОКРЫТИЙ. РАБОТАЯ ИНЖЕНЕРОМ В ФЕНИКСЕ, МАКДОНАЛЬД ПРОВЕЛ СОТНИ ЭКСПЕРИМЕНТОВ ПО СОВМЕЩЕНИЮ РАЗЛИЧНЫХ МАТЕРИАЛОВ С АСФАЛЬТОМ, ЧТО В 1978 ГОДУ ПРИВЕЛО К ПОЛУЧЕНИЮ ПАТЕНТА НА ТЕХНОЛОГИЮ ASPHALT RUBBER (AR — РЕЗИНОАСФАЛЬТА).

Примерно в это же время Аризонская нефтеперерабатывающая компания запатентовала другой AR-материал. Таким образом, появились два конкурирующих материала, которые были запатентованы в 1970-х гг. Оба продукта с большим успехом использовались в Аризоне.

Материал Макдональда состоял на 75% из асфальтового вяжущего и на 25% из вулканизированной резиновой крошки из утилизированных шин. Эти ингредиенты смешивались в течение примерно 45 минут — одного часа при температуре около 177 °C (350 °F). После завершения нагревания и перемешивания добавляли около 7,5% керосина (разбавителя), чтобы материал можно было наносить распылением. Позже, после усовершенствования оборудования для распыления, необходимость в керосине отпала.

Конкурирующий продукт Аризонской нефтеперерабатывающей компании состоял из четырех ингредиентов: асфальтового вяжущего, масла-наполнителя, невулканизированной резины, используемой в основном для производства теннисных мячей, и вулканизированной резины, крошки от отработанных шин.

Срок действия патентов на оба продукта истек в 1995 году, но они оба остаются двумя самыми популярными AR-связующими.

В годы становления нового продукта Bearcat Manufacturing из Аризоны разработала оборудование

с возможностями перекачки, дозирования и перемешивания, необходимое для работы с высоковязкими AR-материалами, и изобрела специальный распределительный грузовик для распыления связующего для укладывания смесей Chip Seal и Cap Seal (технологии обработки поверхности дорожного полотна в строительстве, которые предназначены для продления срока службы асфальтобетонных покрытий и имеют разные свойства).

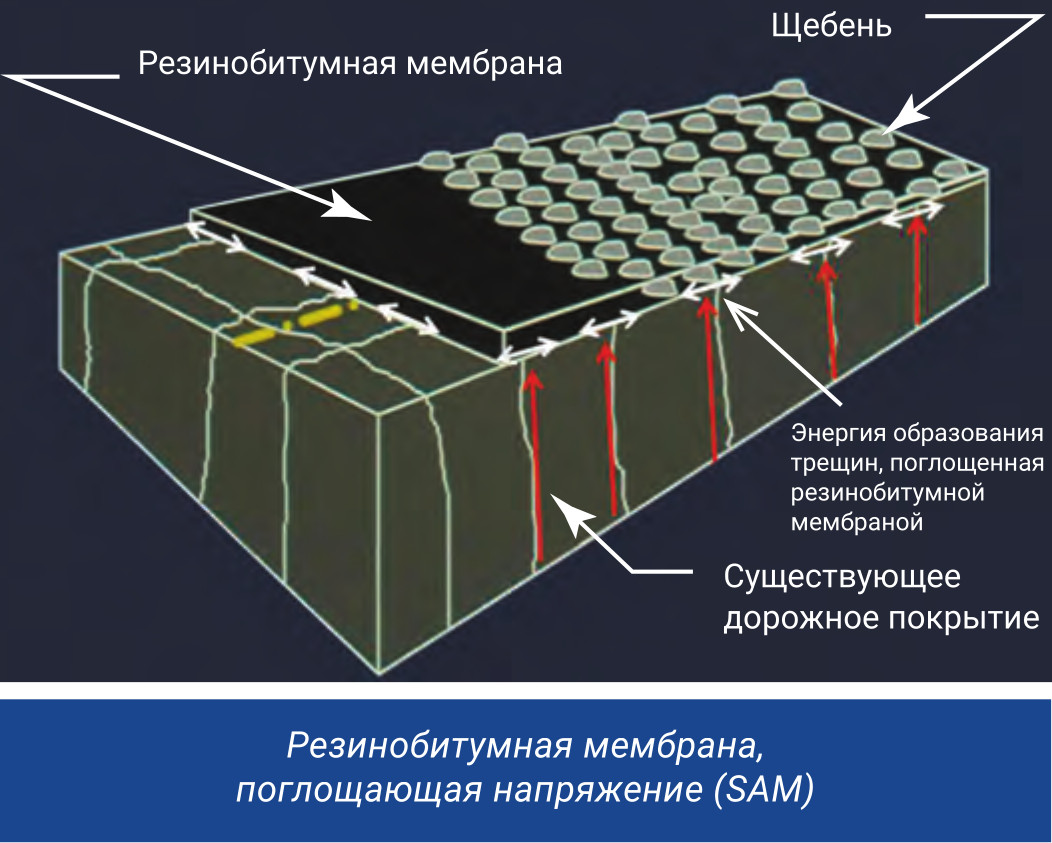

Благодаря этой ранней технологии стало возможным провести первый полномасштабный полевой эксперимент в 1972 году с использованием AR в качестве герметизирующего покрытия или мембраны, поглощающей напряжение промежуточного слоя при покрытии горячей асфальтобетонной смесью.

В США два штата — Аризона и Калифорния — законодательно обязали использовать резиновую крошку из старых шин при строительстве дорог. При этом в Аризоне, как и в Беларуси (единственной стране в мире, где существуют такие требования), разрешено использовать только модификаторы на основе переработанных шин.

Интересна история развития данной технологии в Калифорнии. В 2004 году Арнольд Шварценеггер, тогда губернатор этого штата, обратил внимание на большой поток старых шин из Мексики. Он распорядился перерабатывать шины в крошку непосредственно в Мексике, а в Калифорнию ввозить уже готовое сырье.

В том же году был введен акцизный сбор: $1,35 за каждую легковую шину и около $23 за тонну грузовых. Собранные средства направили на строительство заводов по переработке шин, научные исследования и дорожные работы с применением резиноасфальта.

Благодаря таким мерам доля резиноасфальта в проектах департамента транспорта Калифорнии выросла до 20%, и данное правило было закреплено на законодательном уровне. Это пример того, как можно найти экономически и технологически обоснованное решение для регионов. Возможно, и российским территориям стоит перенять данный опыт.

При этом американская технология «мокрого» смешивания с использованием передвижных установок не получила широкого распространения в мире — ее пробовали внедрять во Франции, Германии и Израиле, но оказалось, что это долго, дорого и сложно. В самих США производство резиноасфальта поддерживается

искусственно: производителям доплачивают до $20 за каждую тонну смеси или около $0,6 за квадратный метр покрытия.

Идея использования резиновой крошки в области дорожного строительства появилась и в СССР. Причем научные исследования имеют в России глубокие исторические корни. Первые эксперименты по введению резиновой крошки в битум проводились в лабораториях ВНИИ Дорожного хозяйства еще в 1930-1940-х гг.

Сотрудницу ВНИИдормаша А. И. Лысихину можно считать одним из мировых пионеров в разработке резинобитумных смесей. В своей статье 1956 года «Применение резины для улучшения эксплуатационных качеств асфальтобетонных покрытий» она подробно рассмотрела использование резинового порошка в качестве добавки к битуму для повышения долговечности покрытий, предвосхитив развитие будущих технологий.

В данной работе были затронуты ключевые проблемы дорожного строительства: необходимость повышения трещиностойкости и долговечности покрытий в условиях переменных температур и влаги, а также ограниченность свойств немодифицированных нефтяных битумов.

В качестве решения предлагалось введение резины в виде латекса или порошка из шин как эластичного компонента для повышения упругости вяжущего, снижения хрупкости при низких температурах и улучшения сопротивления усталости.

Ожидаемыми эффектами являлись рост вязкости и эластичности вяжущего, повышение водо- и трещиностойкости асфальтобетона, улучшение сцепных характеристик покрытия. Отмечалась и необходимость решения технологических вопросов: подбора температур приготовления и уплотнения, тонкости измельчения резины, возможного роста энергозатрат при смешении.

С началом массового производства бутадиен-стирольного каучука и ростом объемов автомобильных шин в СССР активизировались работы по переработке резиновых отходов в дорожные материалы. Были получены первые авторские свидетельства на способы введения дробленой резины в битум при температурах 180-200 °C.

К исследованиям подключился НИИ резиновой промышленности, созданный в 1930 году и ставший головной организацией по разработке резинотехнических рецептур. Системные работы велись во ВНИИдормаше, МАДИ, СоюзДорНИИ.

В 1981 году вышли методические рекомендации Минтрансстроя СССР «Применение резинобитумных вяжущих в дорожных покрытиях», разработанные СоюзДор

НИИ. Советские ученые и инженеры создавали первые установки для реакционной переработки резиновой крошки в битуме, разрабатывали червячные и шнековые девулканизаторы. Технологии применения активированной резиновой крошки, которые в то время ошибочно называли «девулканизированной», разрабатывались в СССР раньше, чем в США и других странах.

Практическое применение резинобитумных вяжущих активно велось в Казахской ССР, Сибири и Поволжье, где использовались метод «Чип Сил» и тонкослойные покрытия. Разрабатывались технологии с содержанием 10-20% резиновой крошки, добавки серы для сшивки, термоактивации резины в специальных реакторах.

Опытные заводы по производству резинобитумных материалов работали в Ярославле и Нижнем Новгороде. В 1990 году были введены ведомственные строительные нормы ВСН 38-90 Минавтодора (Министерства строительства и эксплуатации шоссейных дорог РСФСР), регламентирующие применение резинобитумных вяжущих для двойной поверхностной обработки на всей сети дорог РСФСР. Развитие резинобитумных технологий в СССР не только не отставало от зарубежных аналогов, но по многим направлениям превосходило их, особенно в области применения активированной резиновой крошки. В настоящее время существует технологическая база для восстановления и развития этих разработок, однако сохраняются проблемы в нормативной базе, стандартизации и отсутствии системных административных решений. История применения резиновой крошки в дорожном строительстве имеет глубокие корни и отличается сложной эволюцией технологических подходов. Первые нормативные документы в СССР, регламентировавшие данный процесс, по многим параметрам опережали зарубежные аналоги, в частности американские стандарты. Советские ГОСТы допускали не только традиционный «мокрый» способ введения резины в асфальтобетонные смеси, при котором крошка предварительно смешивается с битумом, но и «сухой» метод, когда резина

добавляется непосредственно в минеральную часть смеси. Кроме того, нормативная база предусматривала возможность предварительной обработки резиновой крошки для улучшения ее свойств.

Последующие нормативные акты в Российской Федерации, такие как Распоряжение Минтранса № ОС421-р от 2003 года и пакет технических условий под торговую марку «Битрэк», оказались значительно менее проработанными. Ключевой просчет заключался в нарушении принципа технологической нейтральности. Нормативная база была искусственно «заточена» под одно конкретное, далеко не самое эффективное изобретение, что создало неравные условия для развития других перспективных технологий.

Заявленные характеристики модификатора «Битрэк» не соответствовали реальному качеству, а его форсированное внедрение под административным давлением привело к многочисленным дефектам дорожных покрытий, массовым отказам от закупок и формированию стойкого негативного отношения к резинобитумным вяжущим в целом.

В настоящее время назрела объективная необходимость в разработке новых национальных стандартов и ГОСТов. Они должны быть основаны на оценке качества самого модификатора из резины, модифицированных битумов и асфальтобетонных смесей. Важным шагом является уравнивание в правах резинобитумных вяжущих (РБВ) и полимерно-битумных вяжущих (ПБВ) через установление единых классов по свойствам и унифицированных протоколов испытаний.

Целесообразно рассмотреть создание единого ГОСТа для асфальта на основе любых модификаторов, который будет нормировать исключительно качества конечного вяжущего и смеси, такие как колееустойчивость, трещиностойкость, влагостойкость и сопротивление усталости, без ссылок на торговые наименования и способы модификации.

Принцип технологической нейтральности должен стать краеугольным камнем новой нормативной базы. Все методы — «мокрый», «сухой», RAR, «СБС+крошка» и другие — должны допускаться при условии достижения целевых показателей качества битума или смеси, подтвержденных в ходе одинаковых испытаний.

Также требуется детальная и конкретная экономическая поддержка со стороны государства, поскольку сложилась уникальная возможность редкой синергии: экологический проект утилизации изношенных шин может стать экономически самоокупаемым и привлекательным для инвестиций.

Эволюционный путь развития технологий применения резины обусловлен фундаментальным фактором

— термодинамической несовместимостью вулканизированной резины и битума. Термодинамическая совместимость понимается как способность двух веществ образовывать однофазную устойчивую систему в любых соотношениях.

Процесс смешивания совместимых веществ сопровождается уменьшением свободной энергии системы. Ярким примером служит растворение сахара в воде, что создает устойчивую «сладкую» воду в стабильном растворе без выпадения сахара. В то же время масло, будучи перемешанным с водой, со временем неизбежно расслаивается.

Смешение необработанной резины с битумом является попыткой соединить два несмешиваемых материала. Этот процесс требует значительных энергозатрат на истирание резины в битуме и сопровождается слабоконтролируемыми химическими процессами. Битум, будучи коллоидной системой, при введении в него другого материала — резиновой крошки — требует сложной технологии производства.

Это делает невозможным длительное хранение как резинобитума, так и готовой резиноасфальтобетонной смеси, диктует необходимость применения специальных скоростных технологий укладки и уплотнения, а также сопровождается интенсивным запахом жженой резины.

Ключом к решению проблемы является предварительная обработка резины. Каучуки, составляющие до 70% массы резиновой смеси, термодинамически совместимы с битумом и способны образовывать с ним гомогенную структуру.

Правильно подготовленный модификатор на основе такой резины не требует сложных технологических процессов на асфальтобетонном заводе, позволяет долго хранить смесь, не издает запаха, смешивается в стандартном миксере и укладывается по стандартной технологии, как и смеси с другими модификаторами. Он ведет себя как обычный, понятный материал, не требуя дополнительного внимания.

Таким продуктом нового поколения является активированная резина. В международной практике используются термины RAR (Reacted Activated Rubber — вступивший в реакцию активированный каучук) или, более корректно, AR (Activated Rubber — активированная резина).

Первые технологии предварительной подготовки резины были разработаны еще в 60-х годах XX века в СССР и других странах и были связаны с физико-химическими процессами, ударными и перетирающими воздействиями в червячных и шнековых девулканизаторах. Отечественная технология, с различными

вариациями, до сих пор применяется в России и Беларуси. Однако зачастую используется общий термин «девулканизированная резиновая крошка», что порождает терминологическую путаницу и технологические ошибки, поскольку данный метод не является единственным.

Современное определение активированной резины не сводится к девулканизации. Впервые термин RAR был представлен на конференции Asphalt Rubber в Мюнхене в 2012 году. Согласно опубликованным данным, производство RAR заключается в кратковременном горячем смешивании компонентов лопастной мешалкой с последующей активацией по специальной технологии до образования сухой гранулированной формы.

Смесь обычно включает в себя мягкий битум, измельченную резиновую крошку определенной фракции и минеральный активированный стабилизатор. Данная технология обходится без использования шнековых девулканизаторов.

Существует и более общее, поддающееся количественной оценке описание модификатора AR как резины, прошедшей механо-термохимическую регенерацию. Качественный продукт характеризуется определенными параметрами: содержанием гельфракции в диапазоне 67,4–74,8%, золь-фракции — 25,2–32,6%, среднемассовой молекулярной массой каучука 36 100–46 900 условных единиц и массовой долей каучука не менее 45%.

Для оценки качества эластомерного модификатора AR был разработан косвенный метод, основанный на анализе изменения динамической вязкости битума

в процессе смешения с модификатором во времени. Качественным признается такой модификатор, при котором отношение вязкости смеси после 90 минут перемешивания превышает вязкость после 5 минут не более чем в 1,5 раза, а последующее перемешивание не приводит к дальнейшему росту вязкости.

Данный критерий надежно зарекомендовал себя и широко применяется на практике. Лабораторные и натурные испытания подтвердили, что современные модификаторы на основе активированной резины соответствуют этим требованиям и демонстрируют стабильность свойств в течение длительного времени, что открывает новые перспективы для их широкого применения в дорожном строительстве.

Значительным вкладом в развитие методов контроля качества модификаторов стала статья в журнале «Транспортное строительство» № 3 за 2024 год под названием «Оценка эффективности эластомерных модификаторов дорожных битумов и асфальтобетонных смесей на основе «гель-золь» анализа», подготовленная коллективом авторов под руководством С. Е. Шаховца и Н. В. Майдановой. Выводы авторов о целесообразности включения в нормативно-техническую документацию на эластомерные модификаторы определения величины геля таким методом представляются абсолютно обоснованными и своевременными.

Применяемая в исследовании методика экстракции с растворителем в аппарате Сокслета для определения процентного содержания гель-золь-фракций в активированной резине потенциально является первой в мире количественной методикой оценки степени активации резиновой крошки.

Данный подход может стать базовым и основным показателем качества модификаторов типа AR. Метод отличается простотой, эффективностью, доступностью оборудования, а также обеспечивает высокую повторяемость и достоверность результатов проверки.

Разработка российских ученых позволяет напрямую, без длительного процесса растворения в битуме, определять потенциальную эффективность эластомерных модификаторов. Применение метода экстракции толуолом в аппарате Сокслета предоставляет возможность в течение лишь одного рабочего дня достоверно оценить степень активации AR. Эта методика способна оказать фундаментальное влияние на эффективность исследований резинобитумных смесей и привести к значительному прогрессу в мировом дорожном строительстве.

Один день недорогой проверки может заменить недели дорогостоящих тестов. Это открывает новые возможности для создания сверхпрочных и долговечных дорожных покрытий, что труднодостижимо при использовании других технологий. Международное профессиональное сообщество высоко оценило потенциал данного метода. Перевод статьи был направлен коллегам по техническому совету Всемирной ассоциации резиноасфальта, которые были впечатлены полученными результатами и возможностями применения методики. Несмотря на напряженную политическую обстановку в мире, далее последовало приглашение исследователей на международную конференцию по резиноасфальтам в Португалию, что свидетельствует о высоком научном интересе к разработке.

На основе проведенных исследований сформировалось четкое определение эластомерного модификатора битума: «Эластомерный модификатор на основе активированной резины, имеющий содержание гель-фракции в диапазоне 65–75%, измеренное методом «гель-золь» анализа Шаховца — Майдановой с растворителем толуолом».

Дополнительные параметры для стандартов могут включать в себя анализ динамики вязкостной кривой, классификацию модификаторов для холодного или теплого климата по системе PG, определение области применения для различных типов дорог и степени загруженности по показателю Jnr3.2. Также важными характеристиками остаются минимальная пенетрация при 25 °C, температура размягчения и динамическая вязкость при 135 °C.

Стоит отметить, что проверка на эластичность битума имеет значение преимущественно для СБСмодификаторов (искусственный каучук, сополимер, добавляемый в битум), которые находят ограниченное применение в мировой практике.

Более важной представляется проверка на упругость резинобитумного вяжущего, которая, несмотря на простоту выполнения с помощью пенетрометра со специальной насадкой, до сих пор не нашла широкого применения в российских лабораториях, в отличие от США и других стран, где этот метод стандартизирован и активно используется.

Перспективные исследования будут посвящены мировому опыту масштабного строительства сверхпрочных и долговечных дорожных покрытий с применением активированной резины. Особое внимание планируется уделить технологиям, которые без использования AR практически невозможно воспроизвести с требуемыми эксплуатационными характеристиками. (Продолжение следует)