В АПРЕЛЕ 2024 ГОДА БЫЛ ОТКРЫТ ВОСТОЧНЫЙ ВЫЕЗД ИЗ УФЫ, ПРЕДСТАВЛЯЮЩИЙ СОБОЙ ОДИН ИЗ КРУПНЕЙШИХ

ИНФРАСТРУКТУРНЫХ ОБЪЕКТОВ В ПРИВОЛЖСКОМ ФЕДЕРАЛЬНОМ ОКРУГЕ И ОДИН ИЗ САМЫХ ЗНАКОВЫХ ПРОЕКТОВ

РЕСПУБЛИКИ БАШКОРТОСТАН. ОБ ОСОБЕННОСТЯХ ЭТОГО ПРОЕКТА НАШЕМУ ЖУРНАЛУ РАССКАЗАЛ КОМПЛЕКСНЫЙ

ГЛАВНЫЙ ИНЖЕНЕР ООО «ИНФРАТЕРРА» ДМИТРИЙ БУРОВ.

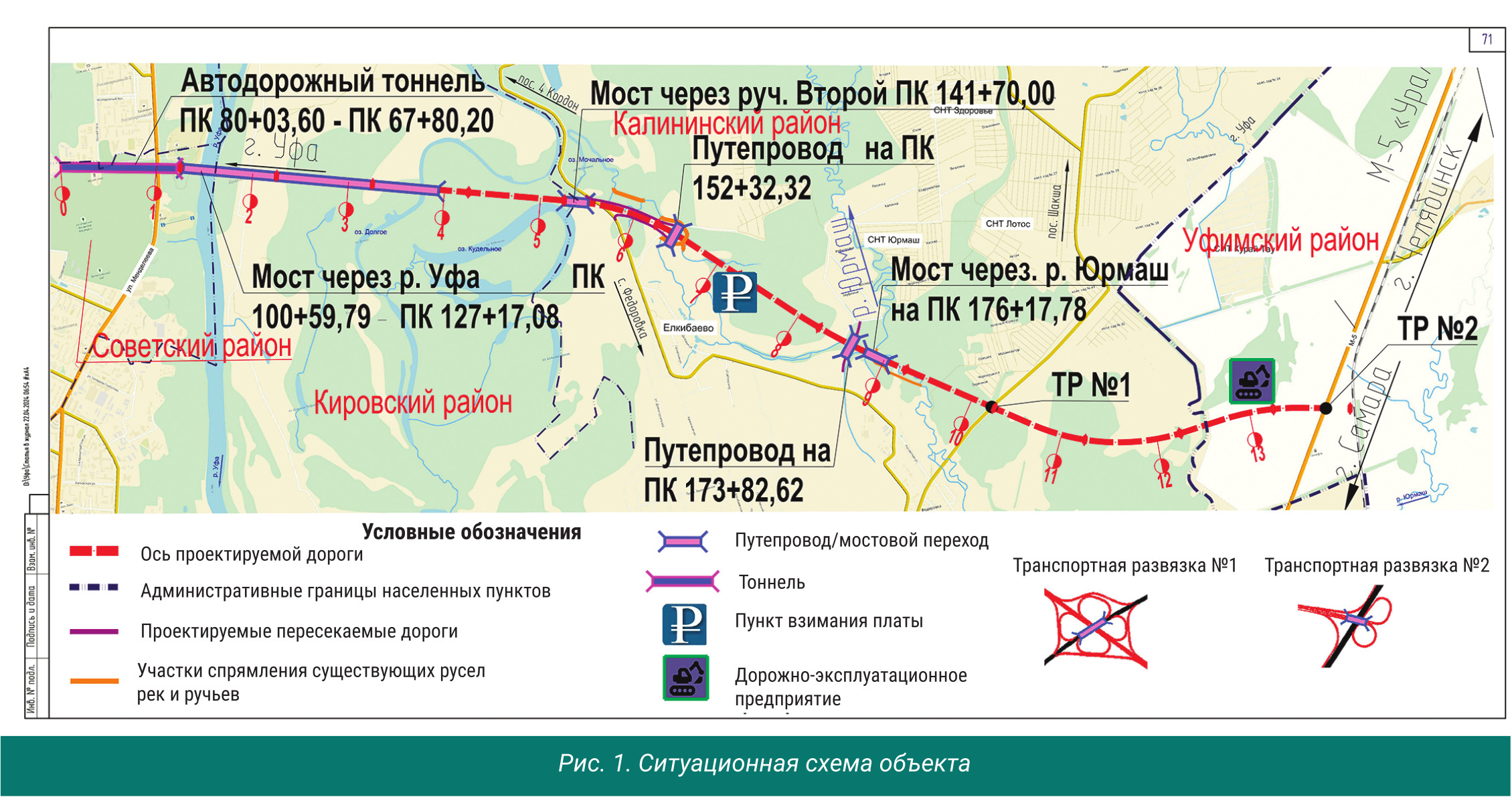

— Дмитрий Александрович, расскажите, что представляет собой Восточный выезд из Уфы. — Это магистральная дорога скоростного движения, которая проходит через Советский, Октябрьский, Кировский и Калининский районы городского округа Уфа и Уфимский район, соединяя центр Уфы с Зауфимьем, и с подключением к федеральной автомобильной дороге М-5 «Урал».

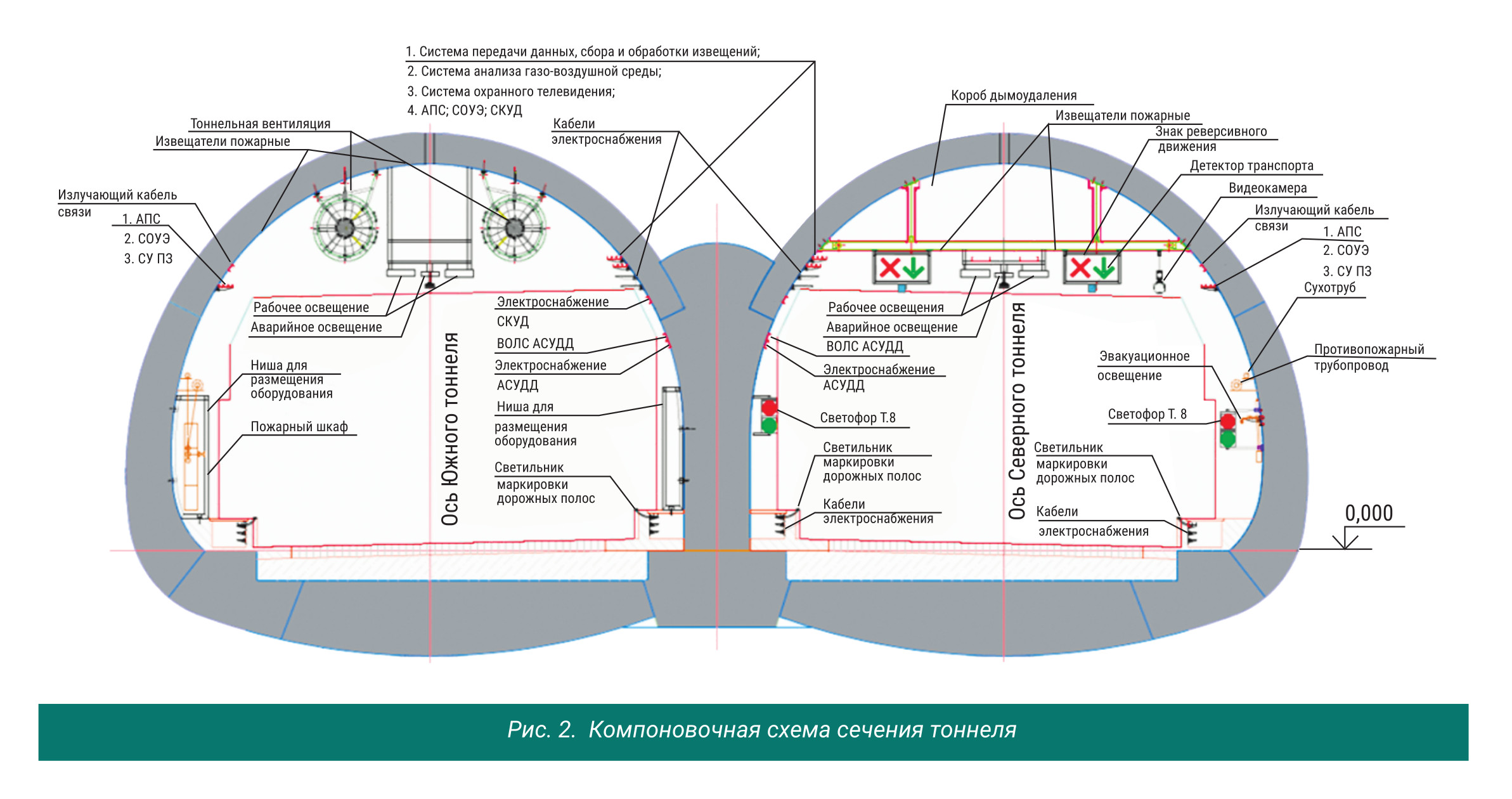

Восточный выезд включает в себя несколько сложных транспортных объектов: автодорожный тоннель, мостовой переход через реку Уфу, автомобильную дорогу, транспортные развязки с автодорогой Федоровка — Шакша и федеральной трассой М-5 «Урал», мосты и путепроводы через ручьи и реку Юрмаш, дорожно-эксплуатационное предприятие, автоматический пункт весогабаритного контроля и пункт взимания платы.

Восточный выезд признан лучшим проектом в сфере качественных инфраструктурных инвестиций, получив национальную премию в сфере инфраструктуры «Росинфра», а также вошел в пилотную программу Национальной системы оценки качества и сертификации инфраструктурных проектов IRIIS и первым в России прошел оценку на соответствие требованиям методики, получив «золотой» уровень достижения.

— Как известно, проходка тоннеля в составе выезда началась еще в далеких 90-х гг., а в 2007 году объект был заморожен. На какой стадии остановили работы? Что к тому моменту уже было выполнено?

— Строительство автодорожного тоннеля началось в 1992 году. Однако финансирование к концу 90-х прекратилось. Рассматривались предложения по ликвидации объекта, но выяснилось, что расходы на это превысили бы стоимость продолжения строительства в случае возобновления проекта.

В 2000-х гг. выполнялись работы по сохранению горных выработок, по поддержанию работы систем вентиляции, откачке грунтовых вод, отоплению штолен тоннеля зимой — и все это, конечно, с выделением значительных средств из бюджета Республики Башкортостан.

В 2013 году на уровне Республики было принято решение возобновить строительство на условиях ГЧП. В 2017 году было подписано концессионное соглашение на реализацию проекта «Восточный выезд из Уфы» между ООО «Башкирская концессионная компания» и правительством Республики Башкортостан.

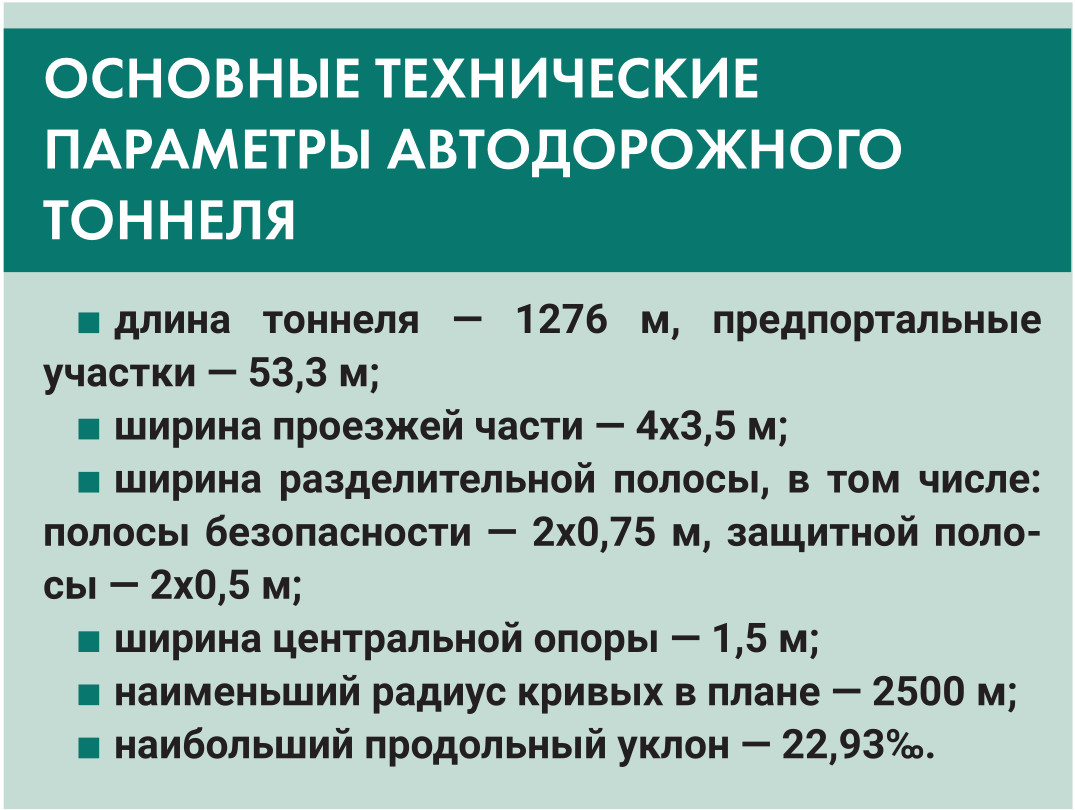

К моменту возобновления проекта строительства тоннеля на участке 938 м была выполнена проходка горных выработок с полным и частичным раскрытием сечения тоннеля. Общая длина подземной части составляет 1223,4 м.

— Когда компания «ИнфраТерра» приступила к актуализации проекта? Какие изменения были внесены?

— В 2017 году ООО «ИнфраТерра» подключилось к разработке проектной документации.

Были приняты решения не только о перепроектировании автодорожного тоннеля с учетом изменившихся требований по транспортной и экологической безопасности, но и о строительстве мостового перехода через реку Уфу, эстакады, транспортных развязок, мостов и путепроводов, об оснащении трассы автоматической системой управления дорожного движения и весогабаритного контроля, об установке систем онлайн-мониторинга состояния несущих конструкций для предупреждения аварийных ситуаций.

Одна из основных задач при строительстве тоннеля заключалась в укреплении грунтов. На этапе проведения изысканий в районе восточного портала тоннеля зафиксировали оползень, возникший из-за отслоения породного блока гипса в береговой зоне реки Уфы. В связи с этим проектной документацией был предусмотрен наиболее щадящий, поэтапный способ выполнения строительномонтажных работ, повышающих устойчивость склона, на котором расположен восточный портал.

Работы проводились сверху вниз: были выполнены врезки в склон, которые постепенно отсекали пригружающий и провоцирующий потерю устойчивости грунт от оползневых масс. Одновременно устраивались заглубленные до устойчивых зон и пересекающие образовавшиеся плоскости скольжения контрфорсы из свайных полей, объединенных плитными ростверками в единую конструкцию. Это позволило выполнить террасы на промежуточных, постепенно понижающихся, отметках склона и выйти на уровень подошвы тоннеля, обеспечив устойчивость склона. Глубина заложения ростверков противооползневых сооружений в некоторых местах достигает 7 м.

— Насколько изменились технологии проектирования в связи с курсом на импортозамещение?

— Импортозамещение в проектировании, а именно — в средствах проектирования (программных продуктах), происходит постепенно и уже не один год. Ярким примером является переход с программы AutoCAD на российский аналог nanoCAD.

Переход на новые технологии был плавным, в течение года, поэтому он прошел успешно и без особых сложностей, хотя и потребовал детализации программного продукта.

Использование материалов российского производства при отсутствии импортных материалов, заложенных в проектной документации, также не вызвало затруднений в связи с оперативным анализом рынка производителей и применением оптимальных решений на основе сравнения технических и эксплуатационных показателей продукции.

— Расскажите подробнее о мостовом сооружении. Вы готовили проект с нуля или тоже выполнялось перепроектирование?

— Проект на строительство мостового перехода через реку Уфу начал разрабатываться только в 2017 году. Проектные решения по назначению створа мостового перехода, схемы моста, профиля приняты на основании инженерных изысканий, проведенных ООО «ИнфраТерра», то есть исходя из топографических, геологических, экологических и гидрологических условий района работ.

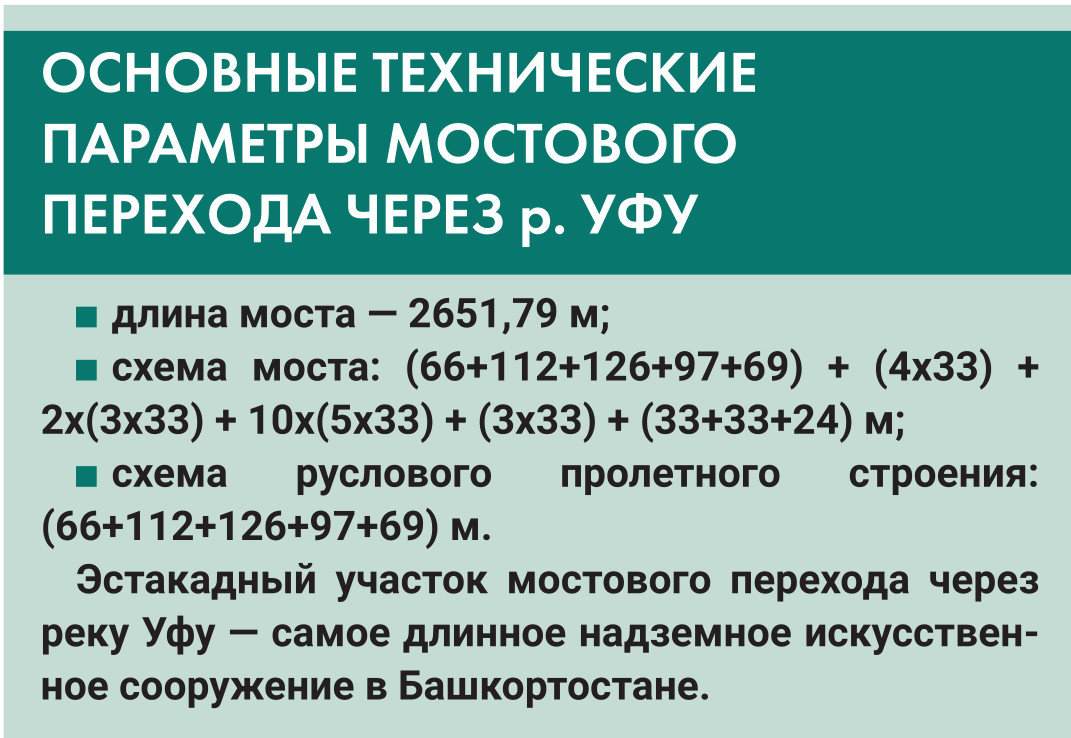

Мостовой переход идет через реку Уфу со стороны восточного портала тоннеля и является его продолжением. Новый мост — уникальное сооружение с длиной пролета в 126 м, позволившего сохранить судоходство.

Для эффективного и безопасного сооружения моста и сокращения сроков строительства был принят инновационный метод надвижки пролетного строения русловой части, который потребовал нетипового инженерного подхода.

В частности, в качестве стапеля использовано железобетонное пролетное строение эстакады подхода. Таким образом, уровень надвижки был на 6 м выше проектной отметки, что увеличило высоту обстроек опор для надвижки. Для передачи тягового усилия на капитальную опору, расположенную на 6 м ниже уровня надвижки, разработали специальные рамы под оба направления движения массой 84 т каждая.

Укрупнительная сборка главных балок производилась на стендах на уровне земли. Укрупненные блоки весом до 94 т подавались на стапель краном грузоподъемностью 100 т. Высота подъема козлового крана не позволяла поднять блок с применением стандартной строповки на тросах, поэтому использовались специальные траверсы, которые напрямую подвешивались на крюк крана. В связи с ограниченной несущей способностью железобетонных балок укрупнительная сборка пролетного строения производилась с частичным опиранием главных балок на накаточные устройства.

Фундамент опор не воспринимал полное тяговое усилие от надвижки двух пролетных строений одновременно, поэтому выполнялась поочередная надвижка правого и левого пролета. Чтобы пролетное строение не сползало по уклону вниз в момент выключения тяговых стержней, к его нижнему поясу крепились упоры, расклиненные в балансирные балки, расположенные на капитальных опорах.

Для устойчивости при опускании с большой высоты на опору были предусмотрены продольные и поперечные упоры, закрепленные на нижнем поясе пролетного строения в створе капитальных опор.

Дополнительные сложности вызвала необходимость размещения подкрановых путей козлового крана в подтопляемой зоне. Работы по возведению пролетного строения должны были проводиться, в том числе, во время паводков, поэтому было решено разместить подкрановые пути выше наивысшего уровня воды 10%. Рельсы для крана были установлены на железобетонной подушке шириной 4 м и высотой 0,6 м, устроенной на насыпи высотой от 2 до 6 м.

Также при проектировании был предусмотрен комплекс геотехнических мероприятий для укрепления грунтов в зоне строительства мостового перехода: тампонаж грунтов в основании свай, закрепление разрушенных гипсовых пород, создание противофильтрационной завесы, ликвидация образовавшихся карстовых полостей и закрепление верхней кровли карстующихся пород. Укрепление грунтов проводилось путем нагнетания глинисто-цементного раствора через трубки, установленные в буронабивных сваях, а также в инъекционные скважины вокруг фундаментов опор.

— Проект реализовывался на основе ГЧП. Как концессионеры восприняли идею отказа от западных конструкций и технологий и замене на российские аналоги?

— Еще весной 2022 года ООО «Башкирская концессионная компания» начала подбор аналогов материалов и оборудования российского производства. За 2022 год доля отечественных комплектующих при строительстве Восточного выезда выросла с 80 до 95%.

В их числе — гидроизоляция, оборудование для водоотвода, резиновые опорные части, дренаж, барьерные и перильные ограждения, геосинтетические материалы.

Решение о выборе поставщиков принималось на основе анализа и условия соответствия требуемым проектом характеристикам материалов и оборудования.

Новые материалы и комплектующие не уступали по качеству изначально предусмотренным проектом, поэтому отказ от западных конструкций и технологий не повлиял на способы ведения строительства и его итог. Несмотря на санкционное давление, работы на Восточном выезде не останавливались и велись круглосуточно, благодаря чему все было выполнено согласно графику.

Благодаря поддержке со стороны Правительства РФ и главы Башкортостана удорожание стоимости сырья и материалов было полностью скомпенсировано.

— К участию в реализации проекта была привлечена турецкая компания. Было ли оправдано такое решение? Чем вас обогатило международное сотрудничество?

— Турецкая компания Limak Group — это один из крупнейших в мире международных строительных холдингов, ведущий свою деятельность не только за рубежом, но и в России. Наше сотрудничество стало бесценным опытом для обеих сторон.

Мы многому научились за время реализации проекта: Limak использует уникальные способы ведения строительных работ, обладает возможностью привлекать большое количество специалистов и спецтехники на объект в максимально сжатые сроки. Например, генподрядчиком было своевременно обеспечено предоставление необходимых для строительства оборудования и техники. Количество спецтехники доходило до 700 единиц. Также для строительства объекта был доставлен и смонтирован асфальтобетонный завод и завод по производству преднапряженных железобетонных балок.

Наша совместная работа позволила реализовать высокотехнологичный дорожный проект, соответствующий лучшим мировым практикам транспортного строительства и вместивший в себя самые современные инженерные решения. Это объект, имеющий стратегическое значение для развития транспортно-логистического потенциала Уфы, Республики Башкортостан и всего Приволжского федерального округа.

196158, Санкт-Петербург,

Дунайский пр., д.13, корп.2, лит. Б

Тел.: +7 (812) 406-92-96

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

www.infraterra.ru