Круглый стол

ОБСУЖДЕНИЕ ВОПРОСОВ ВНЕДРЕНИЯ В МОСТОСТРОЕНИЕ СТАЛИ, ИЗГОТОВЛЕННОЙ СОГЛАСНО ГОСТ 6713-2021,

ВЕДЕТСЯ УЖЕ НЕ ПЕРВЫЙ ГОД. ОДНАКО К ОБЩЕМУ ЗНАМЕНАТЕЛЮ МЕТАЛЛУРГИ, СПЕЦИАЛИСТЫ ЗАВОДОВ-

ПРОИЗВОДИТЕЛЕЙ МОСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ И ПРОЕКТИРОВЩИКИ ПОКА ТАК И НЕ ПРИШЛИ. РЕДАКЦИЯ

ЖУРНАЛА ПРЕДЛОЖИЛА ПЕРЕНЕСТИ ДИСКУССИЮ О ЦЕЛЕСООБРАЗНОСТИ И ПРОБЛЕМАХ ВНЕДРЕНИЯ НОВЫХ ВИДОВ

МЕТАЛЛОПРОКАТА НА СТРАНИЦЫ ЭТОГО НОМЕРА, ПРИГЛАСИВ К УЧАСТИЮ ВСЕ ЗАИНТЕРЕСОВАННЫЕ СТОРОНЫ, А ТАКЖЕ

ОТРАСЛЕВЫХ ЭКСПЕРТОВ.

Расскажите о линейке мостовой стали, которую выпускает ваш комбинат.

Дмитрий Нижельский:

— Наш комбинат, пожалуй, единственное металлургическое предприятие в стране, которое освоило выпуск всей линейки сталей для мостовых металлоконструкций по СП 35.13331 «Мосты и трубы» с толщиной листов 8–50 мм. В данную группу продукции входят:

- традиционные стали 10ХСНД и 15ХСНД классов прочности С390 и С345 соответственно;

- улучшенные стали 10ХСНДА и 15ХСНДА, разработанные в дополнение к традиционным сталям с целью снижения стоимости и повышению качества проката для металлоконструкций, как обычного, так и северного исполнения;

- экономнолегированная сталь 12Г2СБД класса прочности С345, разработанная специалистами комбината совместно с ЦНИИчермет на базе новой для отечественного мостостроения композиции химического состава с применением технологии микролегирования; атмосферостойкая сталь 14ХГНДЦ классов прочности как С345, так и С390. Дополнительно скажу, что главная задача атмосферостойкой стали состоит в повышении устойчивости материала к коррозийным процессам и исключении потребности в дополнительной защитной обработке материала. Плотная окисная пленка (патина) препятствует дальнейшему проникновению воды к металлу, поэтому сталь, однажды покрывшись патиной, перестает корродировать вглубь проката. Такой металлопрокат не нужно красить при изготовлении конструкций.

Кроме того, сейчас на этапе внедрения находится следующее поколение сталей класса прочности С460, которые позволят существенно сократить металлоемкость мостовых сооружений.

Сергей Ушаков:

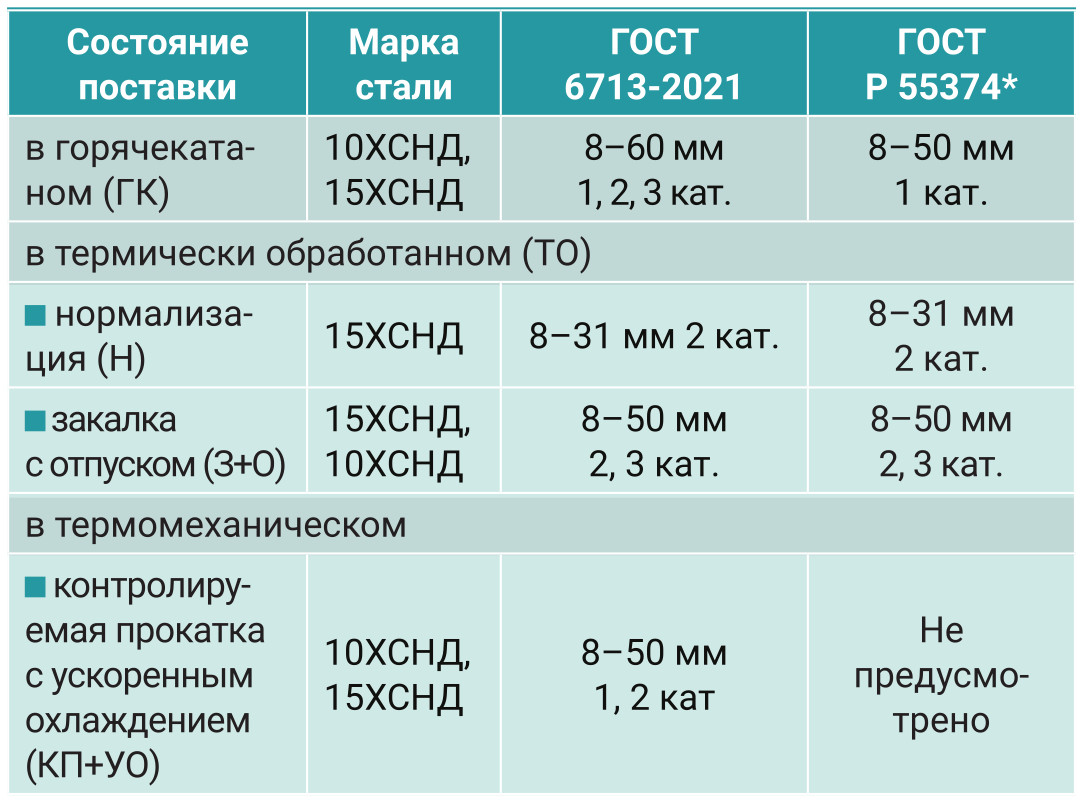

— В ПАО «ММК» освоено производство листового проката марок 10ХСНД и 15ХСНД, отгрузка которого производилась как по ГОСТ Р 55374-2012, так и по ГОСТ 67132021. Размерный сортамент и возможные состояния поставки лучше привести в таблице.

Мы также имеем возможность освоения производства сортового проката марки 15ХСНД — уголков (в диапазоне от 40х40х4мм до 125х125х12мм), швеллеров (5У-18У) и полос (шириной 80-200мм и толщиной 11-30 мм).

До внедрения новой редакции ГОСТ 6713 ПАО «ММК» осуществляло поставки уголка в диапазоне (от 75х75х8мм до 125х125х12мм), швеллера (10У) марок 10ХСНД и 15ХСНД.

Игорь Плюснин:

— Северсталь в настоящее время выпускает наиболее востребованный листовой прокат в марках 10ХСНД, 15ХСНД и 14ХГНДЦ по ГОСТ Р 55374-2012 и ГОСТ 67132021. Кроме того, нами освоена марка Powerweld460 (класс прочности C460) для мостовых конструкций. В перспективе, по нашей оценке, в ближайшие 10 лет она может заменить 10ХСНД. Прокат из Powerweld460 (C460) имеет более высокую прочность, хорошую свариваемость, что обеспечит снижение веса конструкций и в целом даст совокупные эффекты ускорения ввода в строй мостовых сооружений. В 2024 году ожидаем реализацию второго этапа исследований данного металлопроката совместно с научным мостовым сообществом.

Павел Степанов:

— Наша компания, в соответствии с требованиями Программы квалификационных испытаний, согласованной Министерством транспорта и Министерством строительства, успешно выполнила все этапы исследований листового проката из стали марки 10ХСНД, произведенного по технологии термомеханической обработки. В 2024 году планируется завершить проведение испытаний листового проката из стали марки 15ХСНД.

Какая сталь сегодня наиболее востребована?

Павел Степанов:

— Учитывая рекомендации к проектированию, изложенные в СП 35.13330 «Мосты и трубы», наиболее востребованной является сталь марки 10ХСНД. Данный факт определяют технические характеристики стали марки 10ХСНД в части прочности, хладостойкости и свариваемости.

Сергей Ушаков:

— Исходя из анализа поставок ПАО «ММК», наиболее востребован на рынке листовой прокат марок 10ХСНД и 15ХСНД. При этом по ним мы работали только с категориями 2 и 3, для которых обязательно проведение термической обработки.

Игорь Плюснин:

— В последние годы мы отмечаем увеличение спроса на прокат 10ХСНД. На текущий момент это основная марка стали для крупных производителей мостовых металлоконструкций. Спрос на 14ХГНДЦ пять лет практически не меняется и по-прежнему остается на низком уровне. Марка остается недооцененной.

Пример строительства мостов через реки Шоша и Тверца на автодороге М-11 «Нева» считаем оптимальным применением атмосферостойкого проката и компромиссом эксплуатационных преимуществ 14ХГНДЦ с требованиями к внешнему облику сооружений.

Дмитрий Нижельский:

— В настоящее время на рынке наблюдается некоторый спад потребности в мостостали. По-видимому, это связано с особенностями циклов финансирования — проектирования — подготовки — строительства мостов. Однако попрежнему пользуются устойчивым спросом традиционные стали 10ХСНД, 15ХСНД, а также, на наш взгляд, не уменьшается интерес к атмосферостойкой стали 14ХГНДЦ.

— Мы являемся предприятием по выпуску мостовых металлоконструкций. Производство ведется на двух заводах: в Тюмени и Ярославле. Общий выпуск конструкций составляет 5–6 тыс. т. в месяц. Производство ведется из мостовых марок сталей 15 ХСНД2, 10ХСНД2 и атмосферостойкой стали 14ХГНДЦ.

Мы выпускаем металлоконструкции из стали, изготовленной и по новому ГОСТу, и по старому, срок действия которого, как известно, продлили. Предполагаем два вида продукции — с термообработкой и без термообработки, с так называемой контролируемый прокаткой. В этой связи проектировщики в пояснительной записке так и пишут — сталь по ГОСТ, с термообработкой. А, например, наш заказчик в лице Газпрома для мостов, расположенных на дорогах, ведущих к месторождениям, согласовал марки стали без термообработки. Таких металлоконструкций мы выпустили порядка 5-10 тыс. т.

Что же касается устойчивости к трещинообразованию сварных швов, отличий новой стали от других нет. За те годы, что мы работаем с таким металлопрокатом, рекламаций у нас не возникало. Для защиты от коррозии применяем материалы отечественных производителей. Это ВМП, «Снежинские краски» и «Велесгард». У них есть и эпоксидная система, и полиуретановая. Могу сказать, что по ка честву они не уступают западным аналогам.

На западе, чтобы не красить расположенные в удалении от населенных пунктов мостовые сооружения, широко применяется атмосферостойкая сталь. У нас такая сталь тоже есть, ее под маркой 14ХГНДЦ выпускают два металлургических комбината — «Уральская Сталь» и «Северсталь». Нам приходилось с ней работать. В частности, по проекту ООО «ВТМ дорпроект» мы изготавливали из этой стали конструкции автомобильного путепровода в районе города Клин на пересечении с ЦКАД. Основываясь на нашем опыте, могу сказать, что проблем с выполнением заказов из этой стали не возникает. Единственное, требуется получение дополнительной аттестации сварочного оборудования, технологии и самих сварщиков в НАКС. При этом технологии сварки стали 14ХГНДЦ и других мостовых сталей не отличаются за исключением того, что для сварки атмосферостойкой стали применяется специальная проволока.

В то же время данная сталь пока не нашла широкого распространения. Мы, как крупнейший поставщик мостовых металлоконструкций для АО «РЖД», можем утверждать, что, несмотря на заказ нескольких опытных ж/д мостов из этой стали, в целом железнодорожники очень консервативны. Мосты и для БАМа, и для Транссиба выполняются, как правило, из обычных марок стали. Увеличения заказов на изготовление металлоконструкций из 14ХГНДЦ год от года не происходит. Я полагаю, что не более 5-10 тыс. т. мостовых конструкций из коррозионностойкой стали производят все заводы страны при общем объеме выпуска мостовых металлоконструкций — 200-300 тыс. т. в год.

Перспективы у этой стали есть, ведь когда государственный заказчик просит изготовить проект моста из атмосферостойкой стали, он понимает, что мост не нужно будет перекрашивать каждые 10-15 лет. При этом вид такого объекта нельзя назвать эстетичным, он напоминает старое, ржавое сооружение. Очевидно, что он будет неуместен в черте города, но там, где нет поблизости населенных пунктов, особенно в удаленных уголках страны, его строительство вполне оправдано.

Ваше мнение по поводу перспектив применения стали по ГОСТ 6713-2021? Что сегодня тормозит ее внедрение в практику мостостроения?

Игорь Плюснин:

— Редакция ГОСТ 6713 от 2021 года вызвала бурю обсуждений и повышенное внимание к данной теме. Безусловно, это полезно для консервативной отрасли мостостроения. Основные требования к прокату остались неизменными, и потребитель по-прежнему может выбирать вид термообработки, но появилась возможность использовать прокат с новым для отрасли видом термомеханической обработки. А увеличение толщин с 50 мм до 110 мм позволит реализовать уникальные проекты, такие как Новозаводский мост («Парус») в Москве.

Прокат в термомеханически обработанном состоянии не уступает прокату с известными видами термообработки и уже успешно применяется. Тормозит процесс только вопрос недоверия и настороженности. При этом даже отсутствие корректировок в СТО-ГК «Трансстрой» 012-2018 «Конструкции стальные мостов» в части сварки и термоправки не мешает заводам металлоконструкций, насколько нам известно, успешно применять данный прокат.

Дмитрий Нижельский:

— По поводу самого ГОСТ 6713-2021 и методов его внедрения уже сломано немало копий. Напомню, что данный стандарт был введен в действие 15.03.2022 с «революционными» нововведениями для металлических мостовых металлоконструкций ответственного назначения:

- возможность поставки металлопроката 2-й и 3-й категории не только после нормализации или закалки с отпуском, но и в горячекатаном, термомеханически обработанном состоянии, после закалки с прокатного нагрева, отпуска, отжига, нормализующей прокатки; то есть все эти состояния разработчики просто взяли и переписали из ГОСТ 19281-2014 на прокат для конструкций общего назначения в новую редакцию ГОСТ 6713 на прокат ответственного назначения;

- возможность поставки проката в толщинах до 110 мм, при этом механические свойства такого проката указаны как факультативные (для справки: ранее разрешались толщины до 50 мм включительно);

- увеличение углеродного эквивалента для сталей 10-15ХСНД, 14ХГНДЦ, причем для последней нормируемый предел увеличился с 0,47 до 0,54%;

- применение микролегирования бором для стали 10ХСНД и некоторые другие.

Несмотря на заинтересованность крупных игроков рынка стального проката в упрощении технологии производства, по моему мнению, перспективы данного стандарта пока весьма туманны, а обоснованной уверенности у проектных, исследовательских организаций, заводов металлоконструкций в качестве стальных листов пока нет.

На мой взгляд, основным препятствием является настороженное отношение мостового сообщества к новому ГОСТу и стали, производимой в соответствии с ним. Данное недоверие напрямую вытекает из подхода разработчиков стандарта. Вместо проведения обширных исследовательских работ по оценке возможности внедрения новых типов проката для мостостроения, по факту они следовали сомнительному принципу: «Разрешим металлургам делать, как проще, а дальше рынок рассудит».

Павел Степанов:

— Согласно нашему пониманию, при всех дискуссиях хотелось бы подчеркнуть: обсуждаемый стандарт не вводит никаких новых сталей и продуктов. Их перечень в ГОСТ 6713-2021 идентичен ГОСТ Р 55374. Таким образом, строго говоря, ни о каких новых сталях речи не идет. ГОСТ 6713-2021 расширяет перечень технологий, которые могут быть использованы при производстве проката для мостостроения.

Нормативных барьеров в применении сталей, произведенных по новым технологиям, нет. Консервативный подход может быть связан с недостаточной информированностью в области трендов развития современного металловедения и металлургии.

Сергей Ушаков:

— Основным тормозящим фактором, на наш взгляд, стало введение ограничения на поставку листового металлопроката (кроме состояний «закалка с отпуском» и «нормализация») без предварительного проведения квалификационных испытаний в аккредитованных центрах (поправка № 2 к ГОСТ 6713-2021 от 31.10.2023). До введения этой поправки поставки листового проката осуществлялись без ТО (кроме проката с нормализацией «Н»), на сегодняшний день в адрес мостостроителей они приостановлены.

Перспективы применения стали по ГОСТ 6713-2021 в мостостроении зависят от того, насколько прозрачны и выполнимы будут требования к проведению квалификационных испытаний. Необходимо определить четкие требования к самим испытаниям (перечень, объем выборки для подтверждения соответствия) и испытательным центрам, где они будут проводиться. В ПАО «ММК» ведется проработка вопроса о проведении квалификационных испытаний с профильными институтами. По фасонному прокату ограничивающим фактором стало внесение в новую редакцию

ГОСТ 6713 для марки 10ХСНД ограничений по химическому составу (исключена возможность микролегирования стали любыми элементами, кроме Ti и B), что при отсутствии средств ТО не позволяет производить сортовой прокат из данной марки в условиях ПАО «ММК».

— На протяжении последних пяти лет ничто не вызывало таких споров в мостовом сообществе, как принятие нового ГОСТ 6713, в котором разрешается применение в стальном мостостроении хорошо известных сталей 15-10ХСНД, производимых по технологии «контролируемая прокатка». Данная технология известна уже с 30-х годов XX века. Она широко применяется в ПГС, в том числе, для строительства уникальных зданий и сооружений, включая небоскребы, большепролетные покрытия стадионов и др. Естественно, требования к мостам более жесткие, поэтому потребовалось почти три года для проведения всесторонних испытаний стали, производимой по «новой–старой» технологии «контролируемая прокатка», чтобы подтвердить возможность применения конструкций из нее для мостов наряду с единственной применяемой сегодня технологией «закалка с отпуском». С этой целью в июле 2022 года АО ЦНИИТС (бывший ЦНИИС) разработал Программу испытаний новых сталей по ГОСТ 6713-2021 для оценки возможности их применения в мостостроении, которая была согласована со ВСЕМИ заинтересованными мостовиками и утверждена двумя заместителями министров Минстроя и Митранса РФ. Для реализации Программы были привлечены наиболее квалифицированные лаборатории и испытательные Центры, в том числе ЦНИИТС, МАДИ, МГСУ, МГТУ, Воронежская лаборатория сварки, завод НАКС «СПЕКТР», НИИЧермет. Важно отметить независимость указанных лабораторий. Также, естественно, в работе непосредственно участвовали современные высокотехнические лаборатории заводов-изготовителей стали по технологии «контролируемая прокатка». Были проведены и сопоставительные испытания стали 10ХСНД в листах толщиной 20 мм, изготовленные по технологиям «закалка с отпуском» и «контролируемая прокатка». Для лабораторных испытаний в рамках Программы были параллельно привлечены и ведущие заводы-изготовители стального проката, а именно — Северсталь, ОМК, Уральская Сталь. В настоящее время под эгидой НИИЧермет АО ЦНИИТС ведет масштабные испытания стали по технологии «контролируемая прокатка», выпускаемой Магнитогорским металлургическим комбинатом (ММК). Для каждого завода в соответствии с разработанной Программой были проведены испытания на 6 тыс. образцах! На основании полученных результатов ЦНИИТС и МАДИ были выпущены многотомные отчеты, представленные в открытом доступе, в которых приведены ВСЕ протоколы испытаний, выполненные по действующим ГОСТам, указанным в Программе и, кроме этого, и на масштабных моделях сварных двутавров и отротропных плит. Испытания длились непрерывно (в три смены!) более 2,5 лет и продолжаются в настоящее время.

Основной вывод многомасштабных испытаний заключается в том, что сталь по технологии «контролируемая прокатка» полностью соответствует требованиям ГОСТ 6713-2021 и практически не уступает сталям «закалка с отпуском», что подтверждено испытаниями более 20 тыс. образцов различных заводов-изготовителей.

Также следует отметить, что для практической апробации в настоящее время строится стальная эстакада под научно-техническим сопровождением (НТСС) ЦНИИТС, а также продолжаются испытания сварных соединений заводского и монтажного изготовления при разных сварных материалах (проволока, флюс, технология сварки).

Можно смело утверждать, что ни одна из ранее применяемых сталей в мостах по СП 35.13330 не была так подробно испытана, как стали 15-10ХСНД, выпускаемые по технологии «контролируемая прокатка». ЦНИИТС, как разработчик СП 35.13330 и СП 46.13330, на основании проведенных испытаний может рекомендовать применение стали 15-10ХСНД по технологии «контролируемая прокатка» для мостостроения без ограничений наряду со сталью «закалка с отпуском», но, возможно, на первых объектах под НТСС независимой организации для контроля заводского изготовления и строительства объектов.

Расскажите о тех испытаниях, которые проводились в отно- шении этой стали? Какие результаты они показали?

Игорь Плюснин:

— Испытания металлопроката в состоянии поставки «контролируемая прокатка + ускоренное охлаждение» по утвержденной Программе с учетом всех требований мостового сообщества, насколько нам известно, показали положительные результаты. В том числе было выявлено, что процесс сварки новой стали не отличается от сварки привычной стали с термической обработкой. Со стороны Росстандарта и Минстроя РФ мы не видим никаких ограничений по его использованию в мостостроительной отрасли.

Павел Степанов:

— Наша компания в настоящий момент является первой и единственной в Российской Федерации, которая в соответствии с Программой квалификационных испытаний в полном объеме выполнила все этапы исследований листового проката из стали марки 10ХСНД для мостостроения, произведенного по технологии термомеханической обработки — контролируемой прокатки с ускоренным охлаждением. Все исследованные параметры в полном объеме соответствуют нормированным требованиям технической документации, применяемой в мостостроении. Профильные отраслевые институты отметили, что прокат, произведенный по технологии термомеханической обработки, обладает большим запасом по прочностным характеристикам и низкотемпературной ударной вязкости.

Сергей Ушаков:

— В ПАО «ММК» проводятся стандартные испытания, предусмотренные требованиями ГОСТа, определяется химический состав и механические свойства, а также углеродный эквивалент (определяющий возможность сваривания). Дополнительные испытания на свариваемость в условиях ПАО «ММК» не проводились.

Дмитрий Нижельский:

— Для обоснования нововведений в ГОСТ 6713-2021 в авральном порядке, уже после его внедрения, была разработана заинтересованными сторонами, в том числе металлургами, и согласована Минтрансом и Минстроем «Программа квалификационных испытаний…» от 08.07.2022. К сожалению, испытания мостового проката по Программе выполнены в малой части размерного и марочного сортамента ГОСТ 6713-2021, а именно — только для сталей: 10ХСНД, 15ХСНД; термомеханически обработанного состояния — «контролируемая прокатка с ускоренным охлаждением»; проката толщиной 16, 32, 40 мм.

Таким образом, прокат в других состояниях поставки, прокат толщиной 17-20, 33-36, 41-50, 51-110 мм, а также прокат из стали марок 09Г2СД, 14ХГНДЦ вообще не испытывался. Но даже та малая часть проведенных испытаний, по мнению представителей мостового сообщества, детально ознакомившихся с результатами исследований, не дает гарантии безопасности применения проката в особо ответственных конструкциях мостовых переходов, которые работают не только при статической, но и при динамической нагрузке, в отличии от объектов ПГС. Такая позиция экспертов не раз озвучивалась на совещаниях в Минпромторге, Минстрое и Минтрансе.

Неслучайно действие проверенного временем ГОСТ Р 55374-2012 с 15.03.2022 продлевается уже в четвертый раз, в настоящий момент уже до 01.01.2027. Это делается для возможности проектирования, изготовления и строительства мостовых переходов из надежного проката.

К сожалению, несмотря на продление ГОСТ Р 55374, мнение чиновников продолжает оставаться неизменным: раз уж ГОСТ 6713-2021 со всеми его недостатками и недоработками разработан и утвержден, то отрасль в конце концов обязана будет работать по нему.

— Раньше ГОСТ 6713 воспринимался как документ, применение которого гарантирует надежность и безопасность мостовых сооружений. Соответствует ли редакция этого стандарта 2021 года ожиданиям специалистов?

Основной целью актуализированного ГОСТа является внедрение металлопроката, изготовленного методом контролируемой (термомеханической) обработки в потоке стана, что позволяет выйти на рынок проката для мостостроения новым производителям. Данная технология широко применяется для изготовления проката для общестроительных конструкций, трубопроводов и судостроения. Поэтому логично было ожидать, что новая редакция стандарта учтет опыт нормативного регулирования в этих отраслях и будет опираться на результаты специальных исследований таких сталей и критерии оценки, которые содержатся в стандартах смежных отраслей. Однако выполненный комплекс исследований был ограничен требованиями устаревшей версии стандарта 1991 года. В отличие от проката для судостроения, для мостового проката северного «А» и «Б» исполнения остались не исследованы вопросы хладостойкости на основе оценки температуры нулевой пластичности и параметры трещиностойкости СТОD. Критерии оценки вязкости изломов образцов с надрезом в ГОСТ 6713-2021 оказались значительно ниже, чем в судостроении.

К металлу для мостостроения предъявляются требования по усталостной прочности. Значения предела выносливости проката по результатам испытаний в двух исследовательских институтах отличаются почти в два раза, а чувствительность проката к концентраторам и к влиянию сварки вообще не была исследована. В результате неясно, можно ли применять металл, изготовленный методом контролируемой прокатки в конструкциях железнодорожных мостов.

Оказались не исследованы и свойства сварных соединений, выполненных на высоких погонных энергиях, присущих автоматической сварке в монтажных условиях, а также анизотропия свойств по толщине и ширине проката.

В самом стандарте изменена классификация проката по категориям. Если ранее они определялись видом термообработки — «категория изготовления», то в новой редакции категория зависит от температуры заводских испытаний на ударную вязкость, то есть это «категория поставки», не зависящая от вида печной термообработки или контролируемой прокатки. В результате классификация по категориям в ГОСТ 6713-2021 перестала соответствовать классификации, заложенной в СП 35.13330. С одной стороны, это может привести к ошибочному применению в конструкциях северного исполнения проката, не подходящего по структуре условиям эксплуатации. С другой стороны, условия некоторых видов испытания проката и сварных соединений в соответствующих стандартах привязаны к виду термообработки. Кроме того, некоторые виды испытаний нельзя выполнить для проката толщиной свыше 50 мм, в то время как новая версия стандарта предусматривает выпуск проката толщиной до 110 мм. Поэтому в предложенном виде ГОСТ 6713-2021 нельзя применять для новых видов проката без корректировки правил приемки и методов контроля.

К новой редакции ГОСТ 6713 имеется много замечаний, из которых видно, что стандарт во многом не доработан, во многом разрушает сложившуюся взаимосвязь различных нормативных документов. В этом смысле содержание документа не позволяет мостовикам быть уверенными, что надежность и безопасность конструкций будут обеспечены. А это означает, что стандарт не в полной мере выполняет свою функцию.

Впервые попытка внедрения технологии контролируемой прокатки в мостостроении была предпринята в начале 90-х гг. Однако из-за образования в сварных конструкциях локальных хрупких разрушений в силу особенностей микроструктуры проката и недостаточности исследований спустя три года производство такого металла для мостовиков было прекращено. Как все сложится сейчас, покажет эксплуатация мостовых сооружений.

Как ведет себя новая сталь при сваривании? Проводились ли испытания на прочность сварных швов? Есть ли отличия в сварочных регламентах этой стали от других?

Павел Степанов:

— В рамках Программы квалификационных испытаний свариваемости листового проката из стали марки 10ХСНД в термомеханически обработанном состоянии посвящен целый этап работ, который является одним из самых емких. Результаты показали полное соответствие сварных соединений, регламентированным требованиям в отечественном мостостроении. Учитывая высокие показатели низкотемпературной ударной вязкости в основном металле листового проката, сварные соединения также отличаются стабильно высокими показателями результатов динамических испытаний.

Дмитрий Нижельский:

— В соответствии с Программой испытаний такие исследования должны были провести, а результаты предоставить членам Рабочей группы, которую организовал Минстрой РФ для оценки применимости проката по ГОСТ 6713-2021. Специалисты АО «Уральская Сталь» также входят в Рабочую группу. Однако, к сожалению, несмотря на наши запросы, результаты испытаний нам так и не предоставили. Думаю, если бы они были положительными, никто бы скрывать их не стал. При этом неоднократно на совещаниях, организованных профильными министерствами, звучали общие фразы о том, что испытано большое количество образцов и получены положительные результаты. Когда же эксперты-мостовики ставят конкретные вопросы, внятные ответы со стороны заинтересованных организаций отсутствуют.

— По нашему опыту общения с заводами металлоконструкций, можно утверждать, что сталь 14ХГНДЦ хорошо сваривается, технология разработана, есть необходимые сварочные материалы. Вместе с тем стоимость ее достаточно высока, и экономический смысл ее использовать есть только при применении металлоконструкций без дополнительной окраски.

Отдельный вопрос — коррозионная стойкость. Сталь 14ХГНДЦ — атмосферостойкая, но, однако, не коррозионностойкая. В обычных условиях, при классификации коррозионной среды по ГОСТ 34667 (ISO 12944) как С3 (средняя коррозионная активность), такой металл может применяться без окраски. Если говорить о перспективности применения этой стали на мостах через Лену и на Сахалин, надо учитывать, что они будут расположены над акваторией, что существенно увеличивает коррозионную активность среды. Вместо обычных условий С3 на большой реке лучше применять категорию условий среды С4 (высокая коррозионная активность — аналогично принятой при строительстве Западного скоростного диаметра над Финским заливом).

Для перехода на Сахалин рекомендуется категория условий среды С5 (очень высокая коррозионная активность) или даже СХ (экстремально высокая коррозионная активность), так как мост будет расположен над морем с соленой водой. Для такого объекта требуется специальный проект окраски металлоконструкций, и только применение атмосферостойкой стали проблему не решит.

14ХГНДЦ может быть подходящей для использования на железных дорогах. Железнодорожные мосты, например, на участках Дальневосточной железной дороги находятся на большом удалении от населенных пунктов, в экологически чистой атмосфере, где они не подвержены воздействию солей и антигололедных реагентов.

Для автодорожных мостов применение стали 14ХГНДЦ должно быть обосновано условиями эксплуатации и категорией активности коррозионной среды по рекомендациям ГОСТ 34667.2-2020 (ISO12944-2:2017).

При таком подходе могу оперировать только теми результатами, которые были получены на нашем металле при сравнительных испытаниях проката с одним химическим составом, одной и той же толщины — 20 мм, произведенных в двух разных состояниях поставки: закалка с отпуском (технология, которая применяется последние 50 лет) и контролируемая прокатка с ускоренным охлаждением (новое состояние поставки для мостостали, при котором отсутствует отдельный нагрев до температур 920-960°С для улучшения микроструктуры стали).

Если кратко, то результаты испытания показали существенное различие как по стандартным механическим свойствам, особенно по ударной вязкости при отрицательных температурах и качеству полнотолщинных изломов, так и по специфическим свойствам, проверку которых проводят именно для мостостали: свариваемость, выносливость, уровень остаточных напряжений. Полученные данные показали значительное снижение ударной вязкости проката, увеличение длины расщеплений в полнотолщинном изломе, снижение предела выносливости проката и сварных образцов из него, существенное увеличение уровня остаточных напряжений. На наш взгляд, такие результаты свидетельствуют о недостаточной безопасности проката в состоянии поставки «контролируемая прокатка с ускоренным охлаждением».

Кроме того, хочу отметить, что заводы по производству металлоконструкций также проводили свои исследования мостового проката без термообработки (более подробно о них можно почитать в статье А. А. Сергеева и В. И. Звиря «У каждой проблемы есть «фамилия, имя и отчество», опубликованной в журнале «Дороги. Инновации в строительстве» № 114). Кратко скажу, что результаты испытаний околошовной зоны (сварных образцов и проката после термической правки — стандартная процедура, применяемая для правки сварных конструкций после сварки) показали неудовлетворительные результаты как по ударной вязкости, так и по прочностным свойствам.

В связи с предстоящим широким освоением Восточного полигона и Арктики там должно быть построено большое количество транспортных объектов (в том числе, мостов). Учитывая жесткие климатические условия и труднодоступ ность данных территорий, эксплуатация этих объектов бу дет представлять немалые трудности. В этой связи очень перспективно применение на этих мостах атмосферостой кой стали. На сегодняшний день уже выпускается сталь 14ХГНДЦ для пролетных строений малых мостов. Рассма триваете ли вы возможность выпуска такой стали и прове дения исследований для ее применения на большепролет ных мостах?

Дмитрий Нижельский:

— Сталь 14ХГНДЦ хорошо освоена на нашем предприятии, причем класса прочности как С345, так и С390. Основные преимущества данного проката:

- стоимость проката из атмосферостойкой стали 14ХГНДЦ сопоставима с другими вариантами;

- стоимость производства изделий из стали 14ХГНДЦ без окраски ниже на 10-15%;

- затраты жизненного цикла конструкции сокращаются на 30%;

- изделия из атмосферостойкой стали не требуют повторного регламентного либо внепланового перекрашивания.

К тому же сталь 14ХГНДЦ — это экологичный материал, который поддается стопроцентной переработке. В связи с отсутствием краски исключаются опасные летучие органические соединения в процессе производства и эксплуатации конструкций. Таким образом, атмосферостойкая сталь помогает снизить затраты на жизненный цикл и нагрузку на окружающую среду.

Нужно отметить, что всего на территории России уже построено 11 мостов из стали 14ХГНДЦ, 5 автодорожных и 6 железнодорожных. При этом их не назовешь маленькими. Например, мост в Благовещенске (для эстетичности внешняя часть конструкции окрашена).

На наш взгляд, прокат из стали 14ХГНДЦ обладает полным комплексом качественных характеристик, присущих традиционным сталям 10ХСНД и 15ХСНД, поэтому ее применение в большепролетных мостах — дело времени, желания проектировщиков и эстетики объекта.

Сергей Ушаков:

— В ПАО «ММК» проводится работа по освоению этой марки стали с профильными институтами.

Павел Степанов:

— Стоит отметить, что сталь марки 14ХГНДЦ применялась в мостостроении с 90-х гг. прошлого века, однако так и не получила широкого распространения. Одними из сдерживающих факторов являются ограниченные показатели свариваемости. Наша компания реализует ряд НИОКРов, направленных на формирование фундаментальных представлений о процессах атмосферной коррозии и занимается разработкой сбалансированных химических композиций, в том числе стали марки 14ХГНДЦ, для обеспечения показателей атмосферной стойкости, повышенной прочности и хладостойкости, в том числе для условий Крайнего Севера. Применение современных технологий производства проката способствует улучшению комплекса свойств традиционных сталей и открывает перспективы для новых направлений использования.

Игорь Плюснин:

— Прокат 14ХГНДЦ уже использовался в ряде проектов с пролетами более 90 м. Кроме того, введение в ГОСТ 6713-21 марки 14ХГНДЦ с классом прочности С390 позволит значительно расширить ее применение в большепролетных внеклассных мостах. Идея снижения эксплуатационных затрат на искусственные сооружения в малодоступных регионах очень актуальна, но при этом надо обязательно обращать внимание на условия морского побережья и повышенного содержания солей в атмосфере.

Северсталь имеет в штате подразделение перспективного инжиниринга и готова участвовать в обсуждении реализации таких проектов, как мосты через Лену и на Сахалин.

— Мы работаем с большим количеством различных марок стали. Приобретается металлопрокат под конкретный объект строительства и именно той марки, которая предусмотрена проектом. При производстве мостовых металлоконструкций, как правило, применяется сталь 15ХСНД и 10ХСНД, различных категорий поставки, для вспомогательных и временных конструкций — 09Г2С. Наиболее широкая номенклатура различных сталей задействуется при производстве промышленных металлоконструкций, начиная от Ст3 и заканчивая сталями с пределом текучести 460 МПа и даже выше.

С новой сталью, выпущенной по ГОСТ 6713-2021, мы работаем с марта 2022 года. С момента, когда на основании приказа Росстандарта №120-ст его ввели в действие. Учитывая, что при этом был отменен ГОСТ Р 55374-2012, металлургические комбинаты сообщили, что изготовление металлопроката по старым стандартам категорически прекращено и заказы принимаются только по ГОСТ 6713-2021. Именно тогда мы и получили изготовленную по нему первую партию металлопроката, толщиной 14 мм, с контролируемой прокаткой как видом термообработки, предусмотренной новым ГОСТом. Надо отметить, что этот стандарт допускает оставлять за производителем металлопроката выбор вида термообработки, если у заказчика нет конкретного требования. В нашей же заявке была указана 2-я категория поставки, что в соответствии с ГОСТ 55374-2012 означает обязательную термическую обработку. В новом ГОСТ 6713-2021 к категории поставки относятся только методы и условия испытания металла, без какой-либо привязки к виду термической обработки.

Что произошло дальше? Можно долго рассуждать на тему, кто прав, поставщик или заказчик, но через некоторое время вся эта партия металла была отгружена обратно на металлургический комбинат для проведения термической обработки. Причин несколько:

проектировщики и заказчики металлоконструкций отказались применять другую марку стали в действующих и прошедших государственную экспертизу проектах;

отсутствие в основополагающих нормативных документах мостостроения СП 35.13330.2011, СТО-ГК «Трансстрой»-012-2018, СТО-ГК «Трансстрой»-005-2018 ссылок на ГОСТ 6713-2021;

отсутствие испытаний сталей по ГОСТ 6713-2021 и их свариваемости со стороны специализированных научноисследовательских организаций;

результат проведенных собственной лабораторией испытаний металлопроката и сварочных соединений новой марки стали.

О последней причине расскажу более подробно. При испытании самого металла серьезных отклонений от нормативов выявлено не было, что и подтверждалось сертификатами качества на данный металлопрокат, чего не скажешь про испытание сварочных образцов. При их подготовке были использованы различные сварочные материалы, ранее прошедшие испытания в нашей лаборатории, были выбраны различные виды сварки — автоматическая, механизированная, ручная. При этом половина образцов не прошла по многим методам испытаний, таким как ударный изгиб, стойкость к механическому старению и статическое растяжение сварного соединения, где все показатели были ниже, чем того требуют нормативные документы. Учитывая, что сварка является основным технологическим процессом при производстве металлоконструкций и строительстве металлических мостов, считаю, что применение в ответственных конструкциях стали, не прошедшей термическую обработку, недопустимо и может привести к непоправимым последствиям.

Несколько слов о защите наших металлоконструкций от коррозии.

Начиная с 90-х гг., Воронежстальмост начал внедрять импортные лакокрасочные материалы для окраски новых металлоконструкций мостов, налаживая деловые и коммерческие связи с поставщиками из разных стран Европы и Америки. Деловое сотрудничество и большие объемы продаж на российском рынке дали толчок многим иностранным компаниям построить свои заводы в России. Все они были загружены на 100%, что давало им колоссальный доход и быструю окупаемость вложенных денег.

Но с началом СВО в феврале 2022 года все иностранные компании остановили свои заводы на территории России. Видимо, в надежде, что рынок без них не справится, произойдет остановка всех строящихся объектов. Но российские производители ЛКМ быстро сориентировались и нарастили выпуск своей продукции, ничем не уступающей по качеству импортной, а зачастую и более качественной. Иностранные компании, понимая, что они остались не у дел, начали массово продавать свои заводы в России. Часть выкупленных предприятий уже начала производство лакокрасочных материалов под собственными брендами. На сегодняшний день проблем с поставкой и качеством ЛКМ у нас нет.

АО «Воронежстальмост» работало с несколькими иностранными компаниями. Из них на территории России свою продукцию не производили Sika GmbH (Швейцария), International AkzoNobel (Нидерланды), Steelpaint GmbH (Германия). В то же время PPG (США) осуществляли поставки со своего завода в Липецкой области, Jotun (Норвегия) — с завода в Ленинградской области, Hempel (Дания) — с завода в Ульяновской области,Tikkurila и Teknos (Финляндия) — с заводов в Ленинградской области.

Компании, с которыми мы сотрудничаем с 2023 года: Steelpaint GmbH (Германия); АО НПХ «ВМП» (Россия), заводы в Ленинградской и Свердловской областях и в Республике Казахстан; Welesgard (Россия), завод в Смоленской области; ООО «О3-Коутингс» (Россия), заводы в Московской и Ростовских областях.

Еще хотелось сделать акцент на атмосферостойкой стали. С этой сталью наш завод начал работать в конце 80-х гг. прошлого века. С 1989 по 1991 год мы поставили железнодорожные пролеты для мостов через р. Ворону на ЮВЖД, через р. Камышлы-Аят на Южно-Уральской ЖД и через р. Снежную у берега Байкала на Восточно-Сибирской ЖД. Это были первые мостовые сооружения из атмосферостойкой стали 14ХГНДЦ. Те, своего рода экспериментальные, пролеты и на сегодняшний день находятся в надлежащем состоянии и полностью выполняют свою функцию. После интерес к данной марке стали затих на долгие годы, и только в 2015 году снова, при строительстве скоростной а/д Москва — Санкт-Петербург, при изготовлении металлоконструкций сталежелезобетонных пролетных строений была применена сталь 14ХГНДЦ. После она применялась еще на нескольких объектах, на мой взгляд, этого крайне мало. Я считаю, данная сталь попросту недооценена в нашей стране.

Главным преимуществом 14ХГНДЦ является отсутствие необходимости в нанесении антикоррозийного покрытия, так как химический состав данной стали обеспечивает естественное образование на поверхности металла защитного оксидного слоя, что позволят значительно снизить затраты на обслуживание и ремонт пролетных строений.

Одни из последних пролетов из стали 14ХГНДЦ, металлоконструкции которых изготавливались на нашем предприятии, были поставлены на строительство западного обхода Саратовского узла Приволжской железной дороги с усилением железнодорожного участка Липовский — Курдюм.

При изготовлении металлоконструкций из 14ХГНДЦ основной особенностью, в отличии традиционных марок стали, является применение специализированных сварочных материалов. Производителем и поставщиком таковых на территории России является лишь одна организация. В связи с невысоким спросом и применением ею импортного сырья, стоимость и сроки поставки при этом в разы больше, чем для обычных сварочных материалов. Надо отметить, что в 2023 году в НАКС была аттестована еще одна сварочная проволока сплошного сечения, для стали 14ХГНДЦ, другого производителя. Но, в любом случае, поставщик электродов и сварочного флюса на сегодняшний день остается монополистом в этой области.

При использовании 14ХГНДЦ заводской технологический процесс практически не отличается от изготовления металлоконструкций из обычных мостовых сталей. Но небольшие отличия, которые увеличивают трудоемкость, все же есть. Например, требуется обязательный предварительный подогрев околошовной зоны перед началом процесса сварки, причем при сварке обычных мостовых сталей такое требование распространяется для толщин 20 мм и более, а в случае с 14ХГНДЦ предварительному нагреву подлежит 100% сварочных швов, независимо от толщины проката. Также на металл марки 14ХГНДЦ не допускается наносить маркировку ударным способом, что тоже несколько усложняет процесс идентификации отдельных позиций в производстве. Есть еще незначительные нюансы, но из-за отсутствия необходимости наносить антикоррозийную защиту в целом общая трудоемкость по всем переделам технологического процесса сопоставима с обычными мостовыми сталями.

На мой взгляд, повторю, сталь 14ХГНДЦ для строительства мостовых сооружений должна применяться намного шире, нежели это происходит сейчас. Дорогие сварочные материалы компенсируются отсутствием затрат не приобретение и нанесение дорогостоящих ЛКМ. Нет необходимости в периодическом ремонте и полной замене лакокрасочного покрытия, что, во-первых, благоприятно отражается на экологии, во-вторых, экономит значительные средства эксплуатирующей организации. Возможно, темно-бурый цвет ржавого металла не всегда вписывается в городскую застройку, но в нашей большой стране более чем достаточно мест, где эстетический вид мостового сооружения отходит на второй план.