В. М. ГОРИЦКИЙ, д. т. н.;

Г. Р. ШНЕЙДЕРОВ, к. т. н.

(АО «ЦНИИПСК им. Мельникова»)

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОЕКТИРОВАНИЯ ПОЗВОЛЯЮТ РЕАЛИЗОВАТЬ ПРОЕКТЫ В СТРОИТЕЛЬСТВЕ, В ТОМ ЧИСЛЕ В МОСТОСТРОЕНИИ, КОТОРЫЕ РАНЕЕ БЫЛИ РИСКОВАННЫМИ ИЗ-ЗА ОТСУТСТВИЯ ТОЧНЫХ МЕТОДОВ РАСЧЕТА КОНСТРУКЦИЙ. БОЛЕЕ ТОГО, ГИБКОСТЬ ПРОЕКТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МОСТОВ ПОЗВОЛЯЕТ СООРУЖАТЬ ИХ

В РАЗНЫХ УСЛОВИЯХ. НО ЗДЕСЬ ОЧЕНЬ ВАЖНЫМ ЯВЛЯЕТСЯ ДОСТУПНОСТЬ И СВОЕВРЕМЕННОСТЬ ОБЕСПЕЧЕНИЯ МОСТОСТРОЕНИЯ СТАЛЬНЫМИ КОНСТРУКЦИЯМИ И КОМПЛЕКТУЮЩИМИ.

ВВЕДЕНИЕ

Сейчас мостостроителей ограничивает то, что отечественные производители стального проката работают на основе норм и регламентов, которые обязывают использовать консервативные технологии термической обработки. Сегодня это более чем когда-либо лимитирует обеспечение изготовителей конструкций металлопрокатом. Требуется масштабирование и консолидация новых технологических подходов для производства такого металла для промышленного и гражданского строительства, который максимально бы отвечал всем запросам стройки.

Ярким примером эффективной и своевременной консолидации технических и технологических решений является российский опыт применения проката в современных технологических состояниях после термомеханической обработки. Так, уже доказана эффективность и надежность подобных решений при реализации крупных проектов гражданской инфраструктуры, таких как стадионы к Чемпионату мира по футболу в 2018 году, высотные здания в Москве, ряд промышленных объектов в области ТЭК. Тем не менее, важным является определение критериальных технических требований к стальным продуктам для сбалансированного подхода в их исследованиях и интеграции.

Стремительные климатические изменения, характеризующиеся локальными кратковременными аномально низкими температурами (до –40°С) в зимний период в районах с умеренным климатом, требуют беспрецедентного акцента на обеспечении показателей хладостойкости стальных конструкций, в том числе мостовых сооружений. Особое внимание заслуживают проекты с

применением стали в исполнении «Северное Б», когда показатели требуют ужесточения в части низкотемпературной ударной вязкости. Для снижения критических переходных температур хладостойкости существуют два пути. Это разработка новых химических композиций сталей, что лавинообразно приведет к переработке всей нормативной и технической документации в нескольких отраслях, или разработка новых технологических решений при производстве из традиционных сталей.

Начало XXI века в отечественной металлургии ознаменовано синергетическим развитием научных достижений в области металловедения и строительства ультрасовременных металлургических комплексов. Данные аспекты позволили активно разрабатывать новые технологии производства стального проката и применять его в уникальных конструкторских решениях.

Одной из развитых технологий в металлургии является термомеханическая обработка проката (контролируемая прокатка, в том числе с ускоренным охлаждением), позволяющая достигать сбалансированного комплекса механических и технологических свойств за счет детально-структурированного температурно-деформационного процесса и регламентированного режима охлаждения. Такой металл широко используется в судостроении, машиностроении и строительных стальных конструкциях.

Последние пять лет активно ведутся дискуссии о применении листового проката, произведенного по технологии термомеханической обработки, в мостостроении. Приводятся примеры неудачных попыток реализации данной технологии в 80-х гг. прошлого века. Однако стоит отметить, что современный уровень развития металлургии имеет качественно иной характер, основанный на фундаментальных исследованиях в области металловедения. Рассмотрим результаты сравнительного анализа базовых технических и технологических характеристик листового проката для мостостроения в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО) и термически обработанном состоянии после нормализации (Н), с определением пороговых диапазонов низкотемпературной ударной вязкости.

Исследование комплекса свойств основного металла листового проката для мостостроения в различных состояниях поставки (КП+УО и Н)

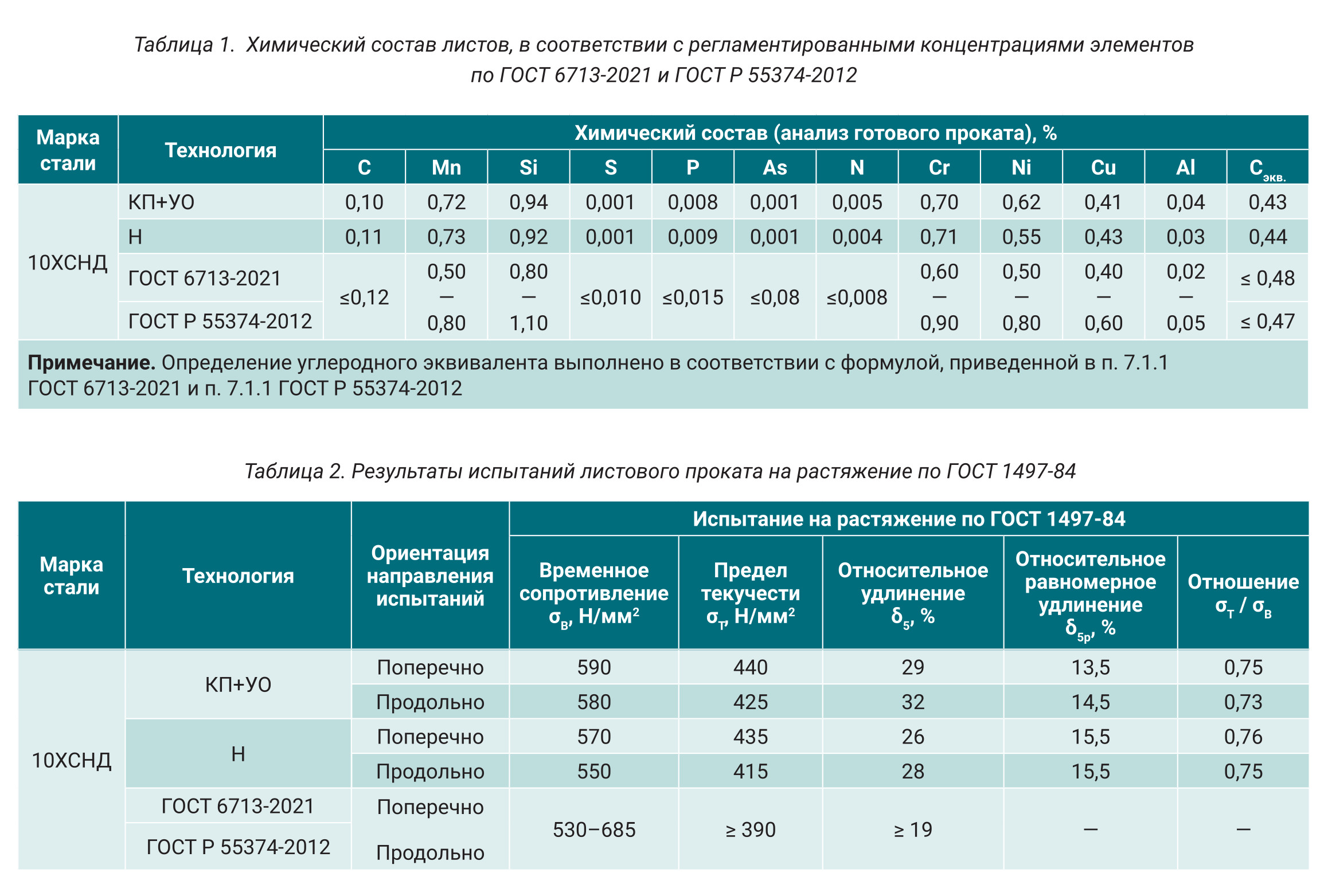

В качестве объекта исследования использовались две плавки из стали марки 10ХСНД конвертерного производства, разлитые в непрерывнолитые заготовки. Из непрерывнолитых заготовок производили листовой прокат толщиной 30 мм в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО) и в термически обработанном состоянии после нормализации (Н). Химический состав листов, в соответствии с регламентированными концентрациями элементов по ГОСТ 6713-2021 и ГОСТ Р 55374-2012, представлен в табл. 1.

Фактический химический состав готового проката характеризуется крайне низкими показателями загрязненности вредными примесями: серы S, фосфора P, мышьяка As. Данный факт отражает высокий уровень технологической дисциплины и качество используемых сырьевых материалов в процессе сталеплавильного передела. Обе плавки имеют практически идентичный химический состав по концентрации базовых элементов. В качестве ярко выраженного отличия можно определить более высокую концентрацию никеля Ni в плавке для производства проката в термомеханически обработанном состоянии.

Результаты испытаний листового проката на растяжение по ГОСТ 1497-84 представлены в табл. 2.

Толстолистовой прокат в термомеханически обработанном состоянии отличается от нормализованного более высокими показателями временного сопротивления и предела текучести, несмотря на меньший углеродный эквивалент химического состава. Этот факт объясняется вкладом трех механизмов в упрочнение проката после ТМО: твердорастворным упрочнением — за счет легирующих элементов, зернограничным упрочнением — за счет измельчения микроструктуры в процессе деформации и дислокационным упрочнением — за счет фазового наклепа в процессе ускоренного охлаждения. В случае с нормализованным прокатом работают только два механизма: твердорастворное и зернограничное упрочнение.

При проектировании и строительстве объектов в области зон с повышенной тектонической активностью применяется стальной прокат с регламентированными показателями относительного равномерного удлинения не менее 12% и отношением предела текучести к временному сопротивлению не более 0,85 — сегмент мостостроения требует масштабирования данных показателей. Результаты испытаний, представленные в табл. 2, подтверждают техническую возможность достижения вышеприведенных значений для стали марки 10ХСНД.

Как прокат после термомеханической обработки, так и прокат в нормализованном состоянии имеют незначительную анизотропию механических свойств в продольном и поперечном направлении — показатели в поперечном направлении превышают на 2–5 % показатели в продольном направлении. Это объясняется наследственностью материнской структуры аустенитных зерен, структурированных в направлении преобладающего течения металла в процессе пластической деформации в условиях прокатного стана. Абсолютно устранить анизотропию свойств возможно термической обработкой в виде отжига, однако данное технологическое решение может спровоцировать значительное увеличение микроструктурных составляющих и снижение показателей низкотемпературной ударной вязкости.

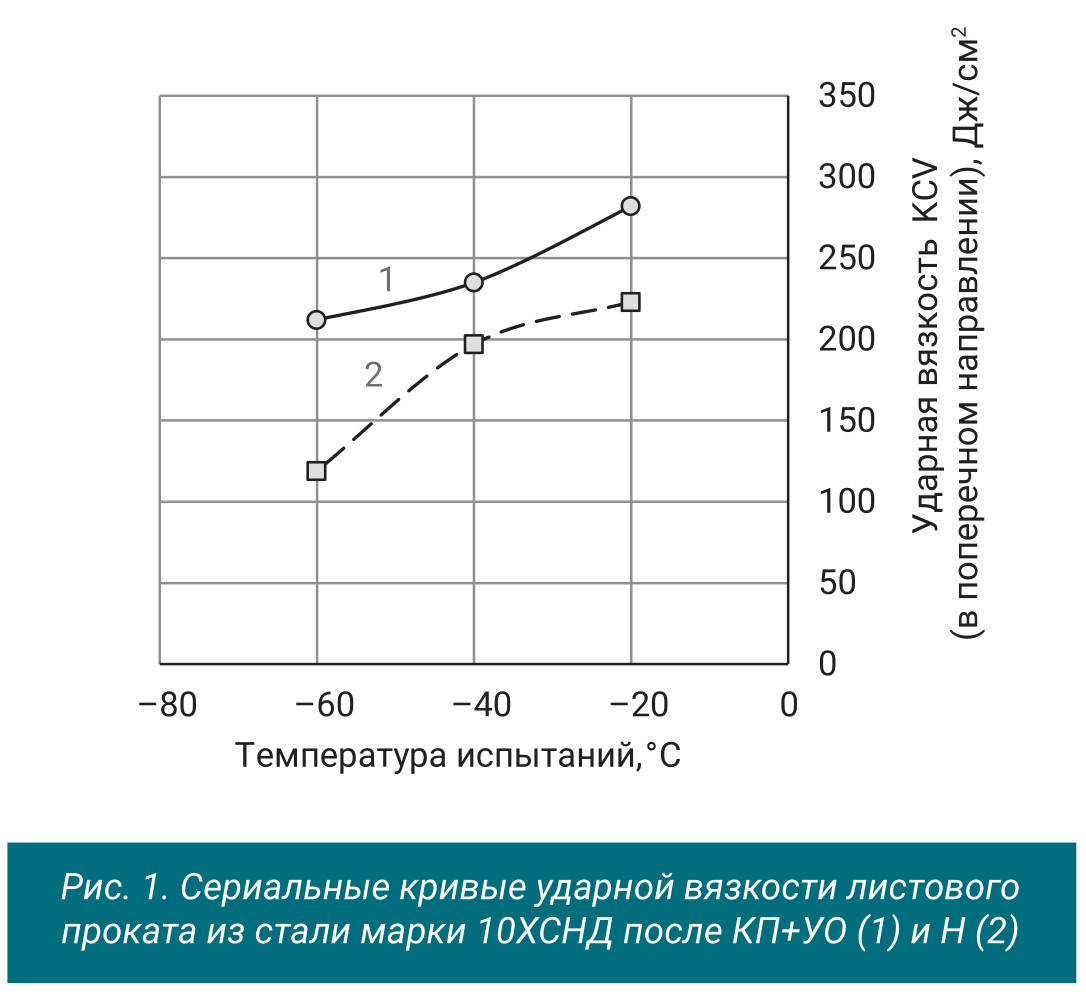

Оценка показателей низкотемпературной ударной вязкости KCV выполнена на основании испытаний серий образцов в диапазоне температур от –20°С до –60°С. Графическая интерпретация результатов представлена на рис. 1.

Значения ударной вязкости KCV, достигнутые на прокате в термомеханически обработанном состоянии (КП+УО), значительно превосходят значения на прокате после термической обработки по режиму нормализации (Н). В области температур –60°С на листовом прокате после нормализации (Н) наблюдается резкое падение показателей, что свидетельствует о достижении критической переходной температуры в данном

диапазоне для данного состояния поставки. В то время как прокат в термомеханически обработанном состоянии демонстрирует плавное снижение ударной вязкости от температуры к температуре, что свидетельствует об отсутствии в исследуемой области переходной зоны критической хрупкости.

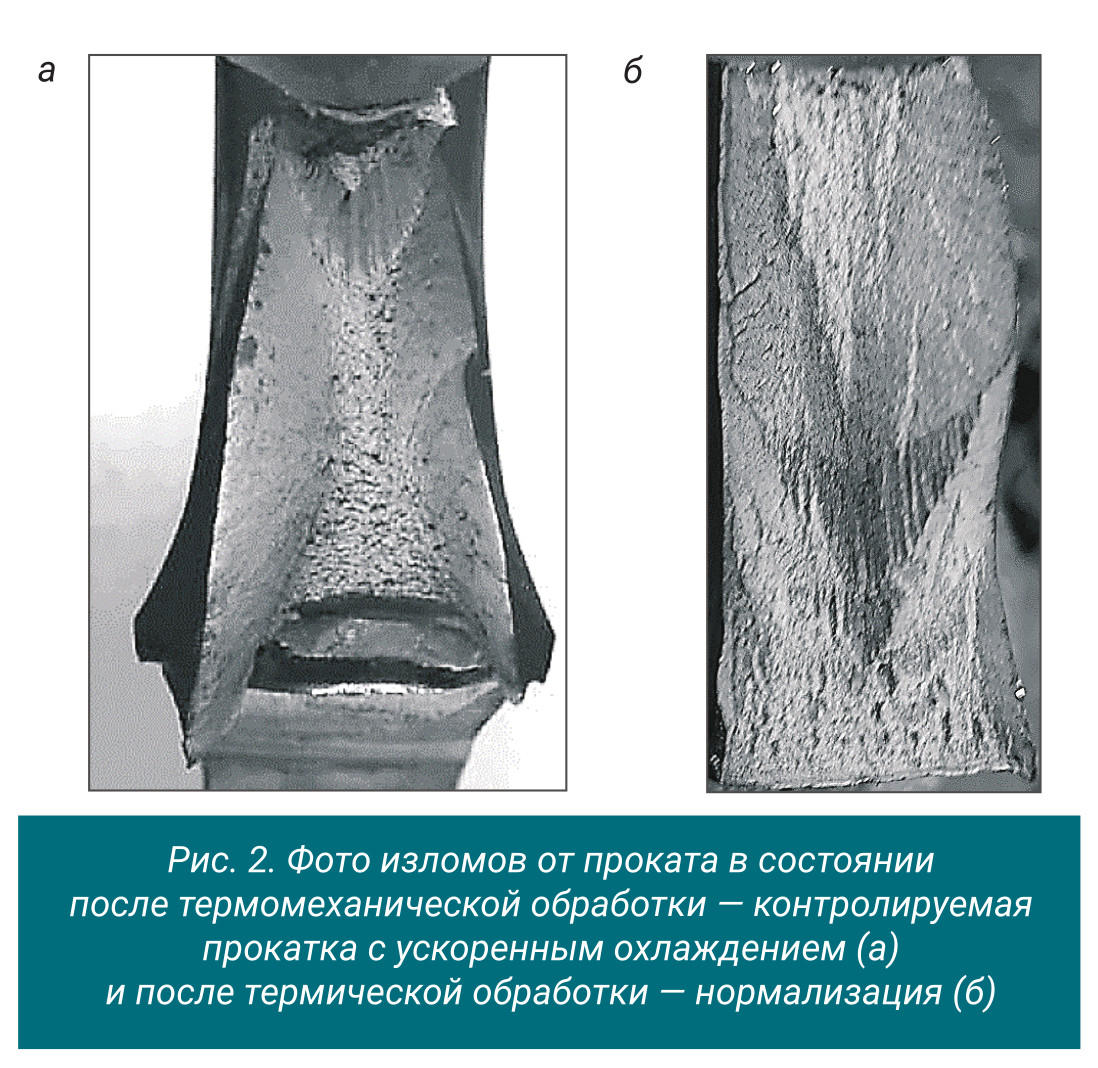

Характерными видом испытаний стального проката для мостостроения является статический излом. Целью является оценка доли волокнистой составляющей в изломе образца — не менее 50%, а также выявление макродефектов: не допускаются остатки усадочной раковины, подусадочной рыхлости, трещины и газовые пузыри. На рис. 2 представлены фото изломов от листового проката в состоянии после термомеханической обработки (рис. 2, а) и термической обработки (рис. 2, б).

Особенностью образца на излом от проката в термомеханически обработанном состоянии является сужение перед стартом разрушения в области концентратора, с формированием вытянутых «губ» в процессе разрушения. Излом после нормализации имеет более ровный очаг разрушения по толщине и ширине образца. Разрушение образца от проката в состоянии после термомеханической обработки имеет более энергоемкий характер. Доля волокнистой составляющей на обоих образцах превышает нормированное минимальное значение в 50%. Дефекты в изломах отсутствуют.

Микроструктурные исследования, выполненные методами оптической микроскопии, свидетельствуют, что в прокате обоих технологических состояний поставки сформировалась практических идентичная, по размерам структурных составляющих, композиция.

Однако морфология микроструктурных составляющих различна. В прокате после термомеханической обработки

(КП+УО) наблюдается смесь квазиполигонального феррита и перлита. В прокате после термической обработки (Н) сформированы, в преобладающем большинстве, равноосные ферритные составляющие с равномерно распределенным перлитом зернистой формы.

Детальный размерный анализ микроструктурных составляющих определил, что прокат после термомеханической обработки (КП+УО) имеет более дисперсную микроструктуру, что объясняет более высокие показатели предела текучести и ударной вязкости (рис. 3).

Исследование свариваемости листового проката для мостостроения в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО)

Актуальным вопросом для металлического мостостроения остается свариваемость стального проката. Несмотря на обеспечение комплекса механических и технологических свойств в основном металле, важной задачей является гарантия характеристик по линии сплавления металла шва и основного металла проката. Процессы сварки стальных конструкций и объем испытаний в мостостроении регламентируются нормативным документом СТО-ГК Трансстрой-012 «Конструкции стальные мостов. Заводское изготовление. Технические условия».

В качестве объекта исследований использовали листовой прокат в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением из стали марки 10ХСНД толщиной 32 мм — максимально распространенный сортамент при проектировании мостовых сооружений. Комплекс механических свойств основного металла листового проката толщиной 32 мм представлен в табл. 3.

Отбор заготовок для контрольных сварных соединений выполнялся таким образом, чтобы направление сварного соединения было параллельно основному направлению прокатки. Все отобранные образцы испытаны в максимально жестких условиях — в поперечном направлении относительно направления прокатки. Форма подготовки кромок — в виде стандартной X-образной разделки. Производство стыковых двухсторонних контрольных

сварных соединений выполняли в строгом соответствии с требованиями СТО-ГК Трансстрой-012 способом автоматической сварки под флюсом (АФ) с применением материалов двух композиций:

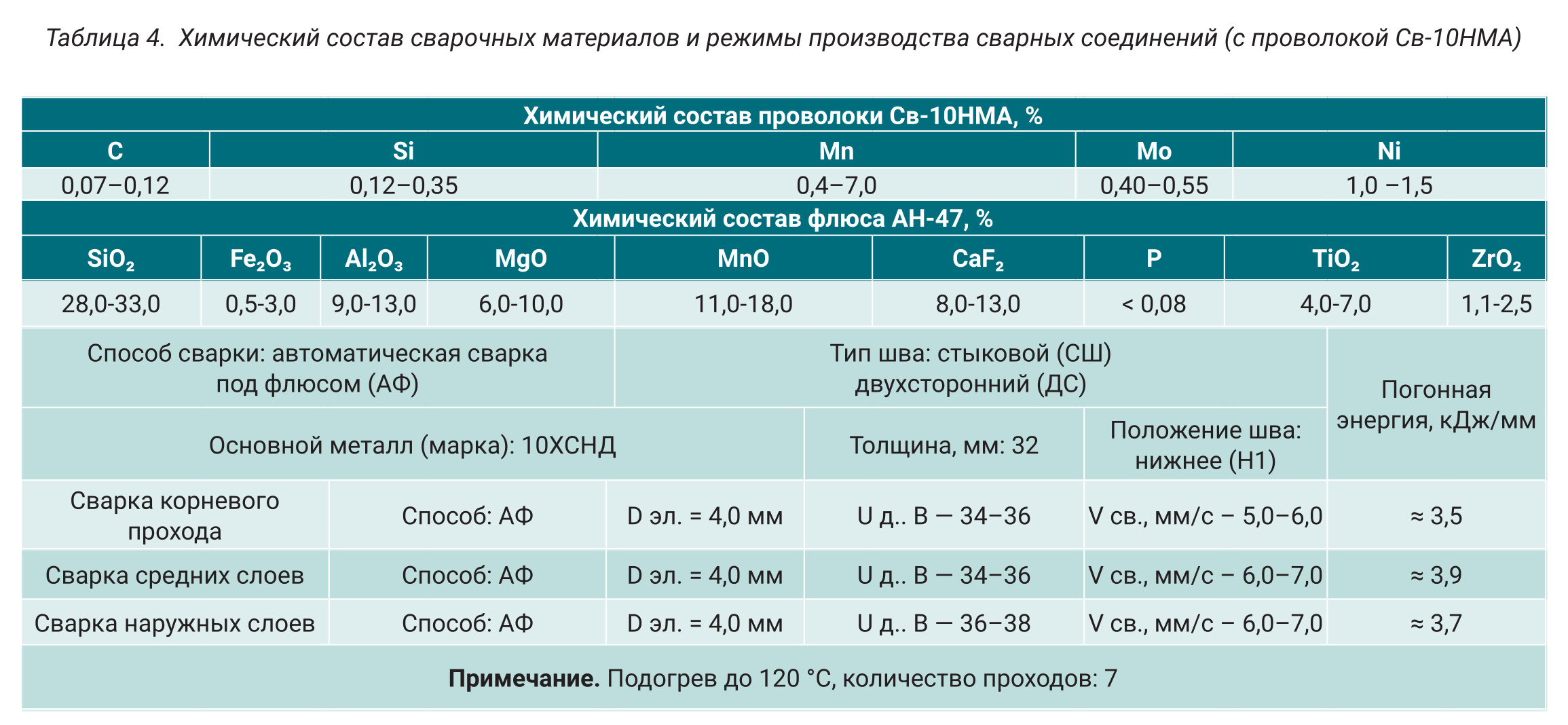

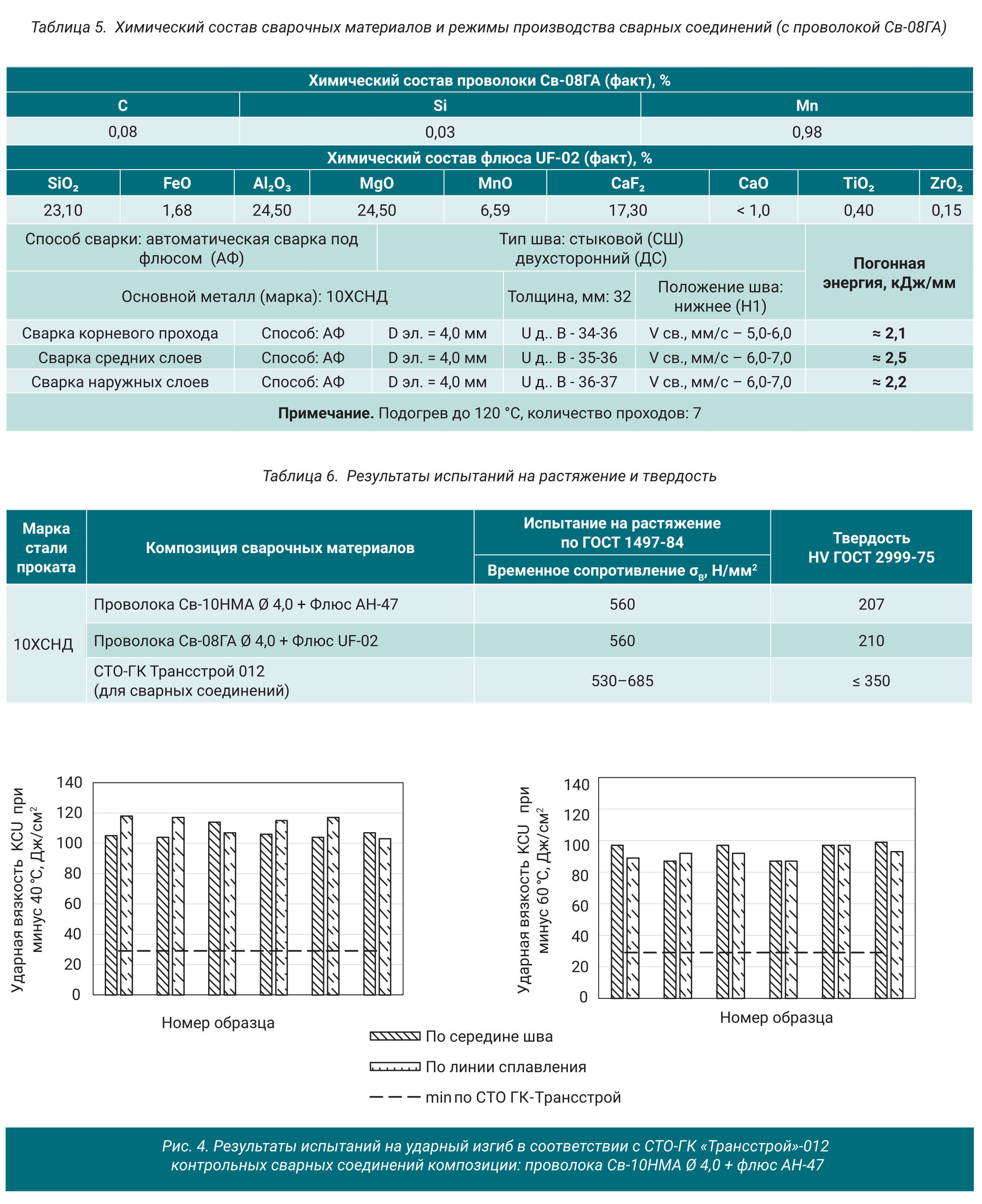

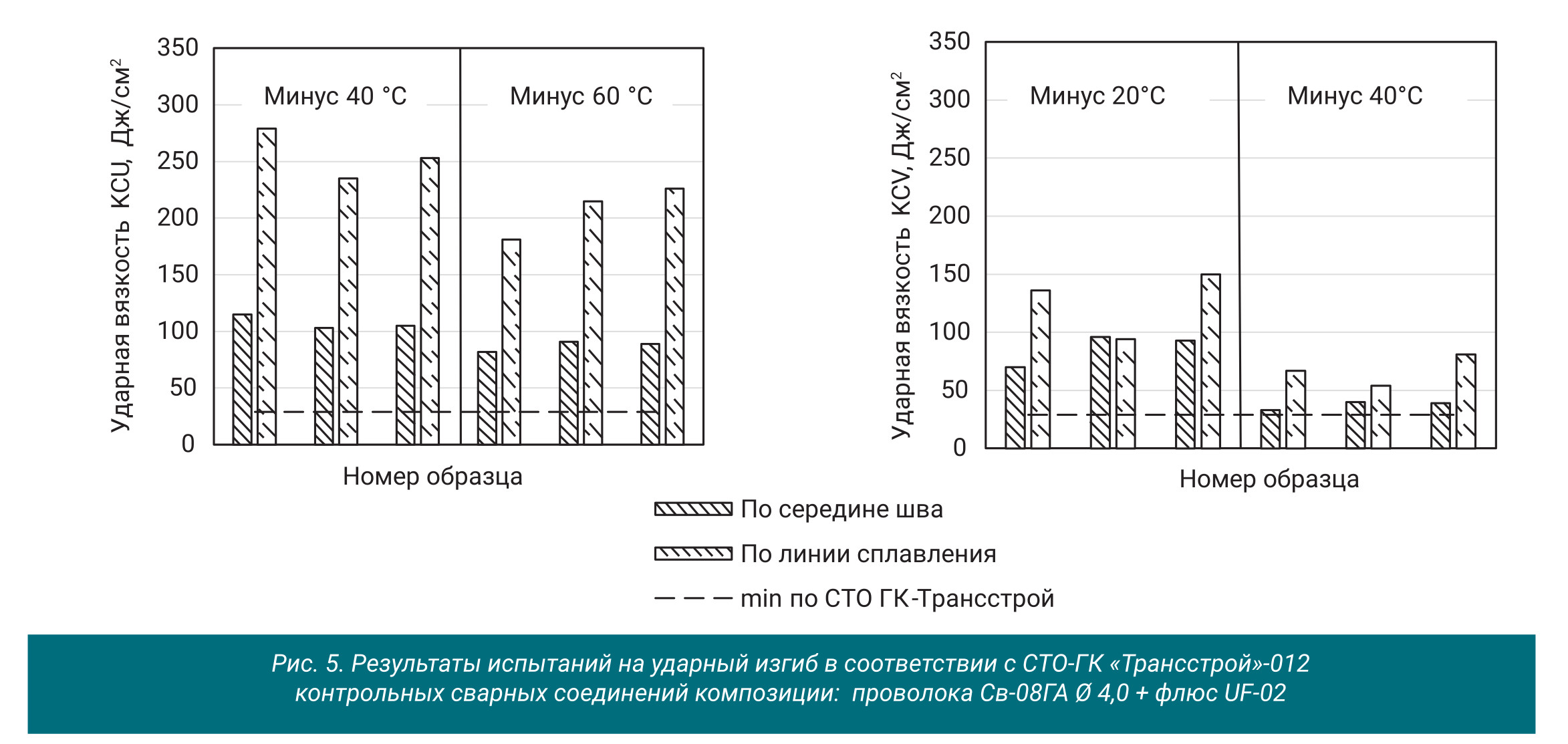

проволока Св-10НМА Ø 4,0 + флюс АН-47; проволока Св-08ГА Ø 4,0 + флюс UF-02. Химический состав сварочных материалов и режимы производства сварных соединений представлены в табл. 4, 5. Со сварными соединениями были выполнены процедуры контроля визуальным, измерительным и ультразвуковым методом. Полученные данные соответствуют критериям годности СТО-ГК «Трансстрой»-012. Результаты испытаний на растяжение и твердость представлены в табл. 6, на ударный изгиб — на рис. 4-5.

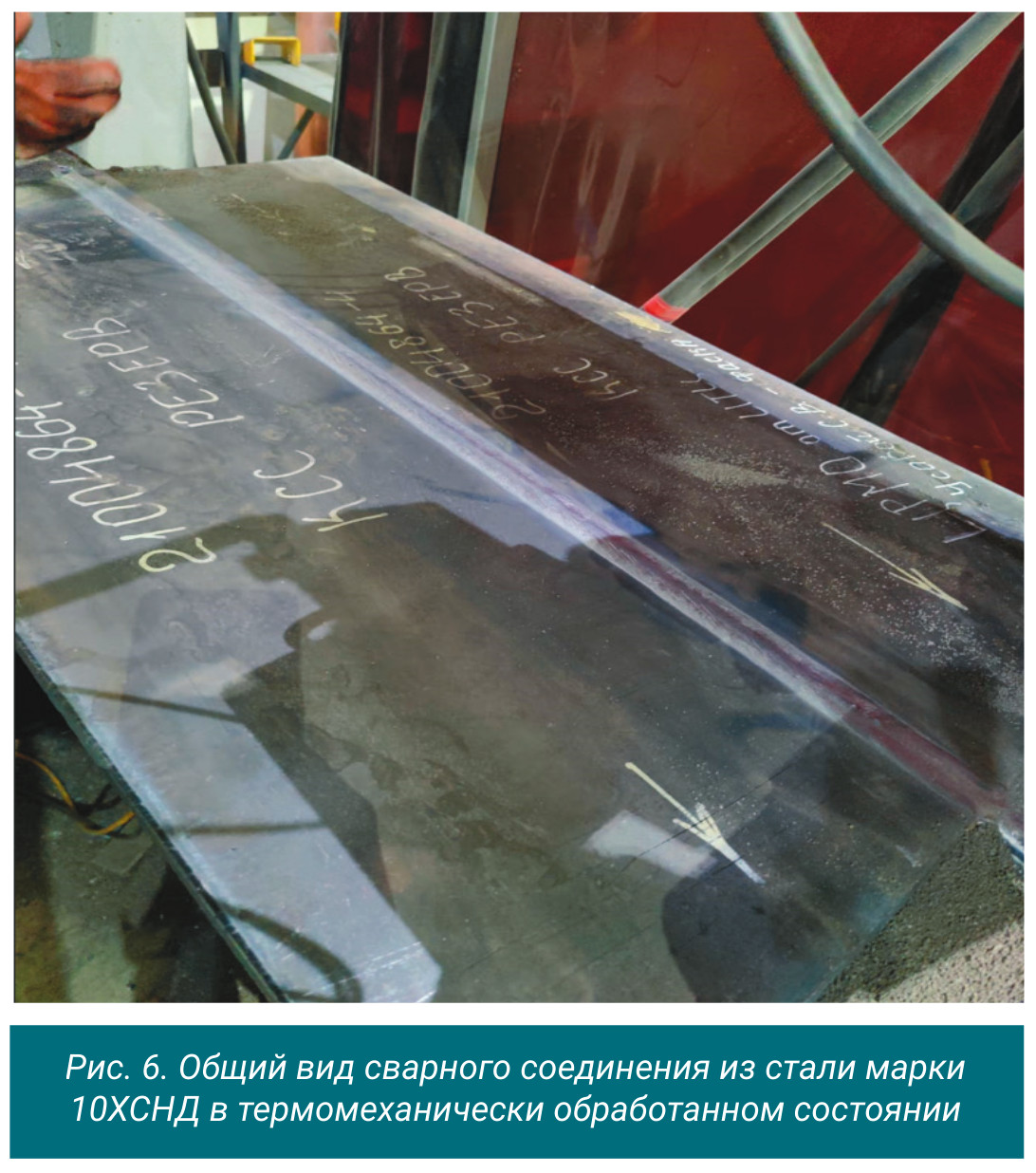

Сварные соединения обоих композиций сварочных материалов (рис. 6) обеспечивают регламентированные требования согласно нормативной и технической документации. Результаты испытаний на ударный изгиб демонстрируют кратные положительные запасы по ударной вязкости свыше 29 Дж/см2. При этом значения по линии сплавления превосходят значения по металлу шва, что объясняется высокими показателями ударной вязкости в основном металле проката и стойкостью микроструктуры листа к ударным тепловым воздействиям. Показатели ударной вязкости по центру шва обеспечиваются химическим составом проволоки и технологией сварочного процесса.

Сварное соединение, произведенное из композиции с проволокой Св-08ГА Ø 4,0 + флюс UF-02, было дополнительно подвергнуто испытаниям на ударный изгиб на образцах с V-образцам надрезом при температурах –20°С и –40°С. Полученные результаты превосходятминимально допустимую норму в 29 Дж/см2. Это свидетельствует о пригодности стальных конструкций из листового проката стали марки 10ХСНД в термомеханически обработанном состоянии к эксплуатации в суровых климатических условиях Крайнего Севера и Арктики.

Исследование влияния термической правки на свойства листового проката для мостостроения в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО)

В процессе сборки элементов, сегментов и секций мостовых конструкций могут возникать отклонения от проектных размеров, вызванные неточностями при определении допусков на стыковку, остаточную деформацию элементов, а также нарушениями технической и технологической документации. С целью устранения и компенсации выявленных отклонений, в п.7.6 и п.13.2 СТО-ГК «Трансстрой»-012 представлены требования к процессу термической и термомеханической правки. Исполнители работ должны использовать режимы допустимого местного нагрева элементов конструкций в зависимости от состояния поставки проката, из которого изготовлен объект:

при использовании проката в термообработанном состоянии после нормализации (Н) или закалки с отпуском (З+О) — допускается местный нагрев до температуры не более +700°С;

при использовании проката без термической обработки в горячекатаном состоянии (ГК) — допускается местный нагрев в диапазоне температур +700-900°С.

Термомеханический обработанный прокат, после контролируемой прокатки с ускоренным охлаждением

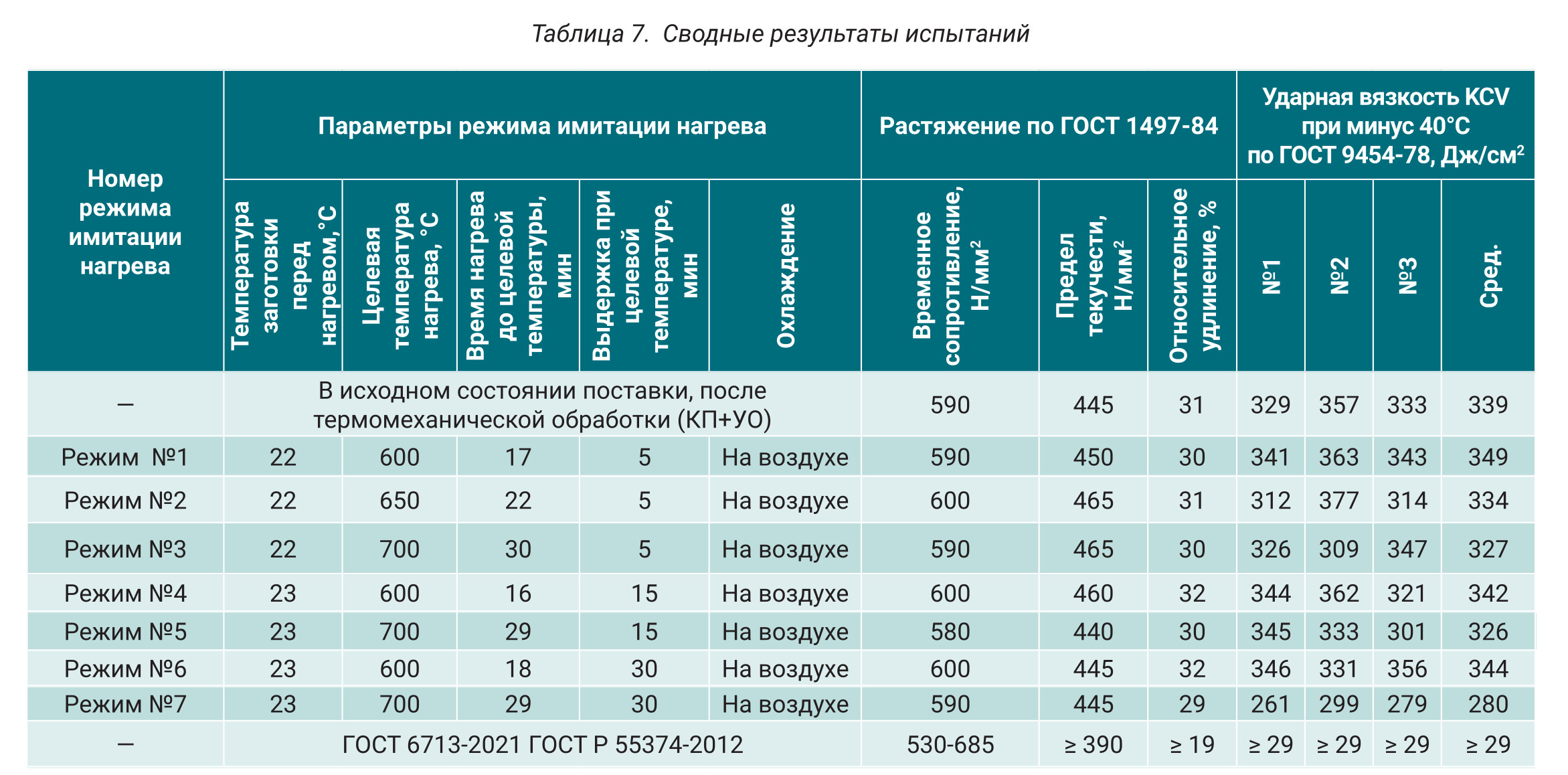

(КП+УО), рассматривается эквивалентно подготовленному закалкой с отпуском. С целью исследования динамики изменения механических свойств листового проката толщиной 30 мм из стали марки 10ХСНД в термомеханически обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО), была проведена серия экспериментов и испытаний. Сводные результаты представлены в табл. 7.

После выполнения имитации термических режимов, из заготовок были изготовлены образцы на растяжение и ударный изгиб. Результаты испытаний свидетельствуют о полном соответствии свойств проката в термомеханически обработанном состоянии, после имитации семи режимов нагрева под термическую правку в диапазоне температур от 600 до 700°С, требованиям ГОСТ 6713-2021 и ГОСТ Р 553742012.

ВЫВОДЫ

- Сравнительный анализ листового проката из стали марки 10ХСНД в термомеханическом обработанном состоянии после контролируемой прокатки с ускоренным охлаждением (КП+УО) и в термически обработанном состоянии после нормализации (Н) свидетельствует о полном соответствии продуктов в части базовых технических требований ГОСТ 6713-2021 и ГОСТ Р 55374-2012.

- Сериальные испытания на ударный изгиб позволили определить более высокие показатели ударной вязкости на образцах от листового проката в термомеханически обработанном состоянии во всем исследуемом диапазоне температур от –20°С до – 60°С. Продемонстрированы высокие показатели ударной вязкости KCV при –60°С на образцах от проката после термомеханической обработки (КП+УО), что позволяет регламентировать перспективные требования для конструкции в климатическом исполнении «Северное Б». 3. Определены количественные и качественные отличия микроструктуры проката из стали марки 10ХСНД, произведенных по разным технологическим концепциям.

- Испытания на свариваемость проката из стали марки 10ХСНД показали высокие значения низкотемпературной ударной вязкости на образцах с U-образным и V-образным концентратором в области линии сплавления металла шва и основного металла проката, что свидетельствует о стойкости микроструктуры листа к ударным тепловым воздействиям в процессе сварки.

- Выполнена имитация семи режимов нагрева под термическую правку — результаты испытаний заготовок по всем режимам обеспечивают удовлетворительные требования согласно нормативной документации, что свидетельствует о стойкости проката в термомеханически обработанном состоянии к разупрочнению при нагреве до температур не более +700°С.