Д. А. КОЛЕСНИК,

руководитель НИЦ АО «ВАД»

ЗНАКОМСТВО С СИСТЕМОЙ «СУПЕРПЕЙВ» В РОССИИ СОСТОЯЛОСЬ В НАЧАЛЕ 2000-Х ГГ., КОГДА НА ЭТУ ТЕМУ В

ОТЕЧЕСТВЕННОЙ ПЕЧАТИ НАЧАЛИ ПОЯВЛЯТЬСЯ ПЕРВЫЕ СТАТЬИ, А НАШИ ДОРОЖНИКИ, ПОСЕЩАЯ ЗАРУБЕЖНЫЕ

ВЫСТАВКИ И КОНФЕРЕНЦИИ, СТАЛИ ПОЛУЧАТЬ НОВУЮ ДЛЯ СЕБЯ ИНФОРМАЦИЮ. БЛАГОДАРЯ ЭТОМУ ТО, О ЧЕМ ПИСАЛИ

ЕЩЕ СОВЕТСКИЕ УЧЕНЫЕ В 1970-1980 ГГ., НАКОНЕЦ-ТО НАЧАЛИ ВНЕДРЯТЬ И ПРИМЕНЯТЬ НА ПРАКТИКЕ И В НАШЕЙ СТРАНЕ.

В ЧАСТНОСТИ, МЕТОДЫ, ИМИТИРУЮЩИЕ РЕАЛЬНЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ. ОДНАКО ПРИ ЗНАКОМСТВЕ С ЭТИМ

МАТЕРИАЛОМ ВОЗНИКАЛО МНОГО ВОПРОСОВ. ОТВЕТЫ НА НИХ ПРИХОДИЛОСЬ ИСКАТЬ ДОВОЛЬНО ДОЛГО, ИНОГДА

ДАЖЕ ВОЗНИКАЛА НЕОБХОДИМОСТЬ ОБРАЩАТЬСЯ С ВОПРОСАМИ НАПРЯМУЮ К РАЗРАБОТЧИКАМ СУПЕРПЕЙВА. ОНИ,

КСТАТИ, ВСЕГДА ДОСТАТОЧНО ЛЕГКО ШЛИ НА КОНТАКТ, ОХОТНО ДЕЛИЛИСЬ ИНФОРМАЦИЕЙ И ИСКРЕННЕ РАДОВАЛИСЬ

УСПЕХАМ РОССИЙСКИХ ДОРОЖНИКОВ. НЕ ЗРЯ ГОВОРЯТ, ЧТО ДОРОГИ ОБЪЕДИНЯЮТ ЛЮДЕЙ!

Врамках международного сотрудничества в 2012 2013 гг. ЗАО «ВАД» отправляло в США в NCAT для испытаний четыре битумных вяжущих (рис. 1). Это были два чистых битума и два ПБВ-60 на СБС. Полученные результаты показали, что тема требует серьезной проработки, поскольку ПБВ и битум получались фактически одной марки. Очень странная получалась картина, особенно с учетом того, что КиШ у БНД 50оС, а у ПБВ 70 °С.

Следует остановиться на особенностях характеристик битумных вяжущих PG и системы «Суперпейв», или «ОФП», а также отметить, на что конкретно в первую очередь нужно обращать внимание, в чем смысл некоторых показателей и для чего они вообще нужны. Для этого необходимо рассмотреть проблему более широко, чем это прописано в действующих стандартах.

Как известно, битум — это часть асфальтобетона, которая хотя и имеет максимальное влияние на его характеристики, но должна рассматриваться совместно со всеми компонентами АБС и говорить о ней отдельно было бы неправильно.

Начнем с PG-битума и его фактической марки. Чему отдать предпочтение, как определить, какое из вяжущих будет лучше по своим свойствам?

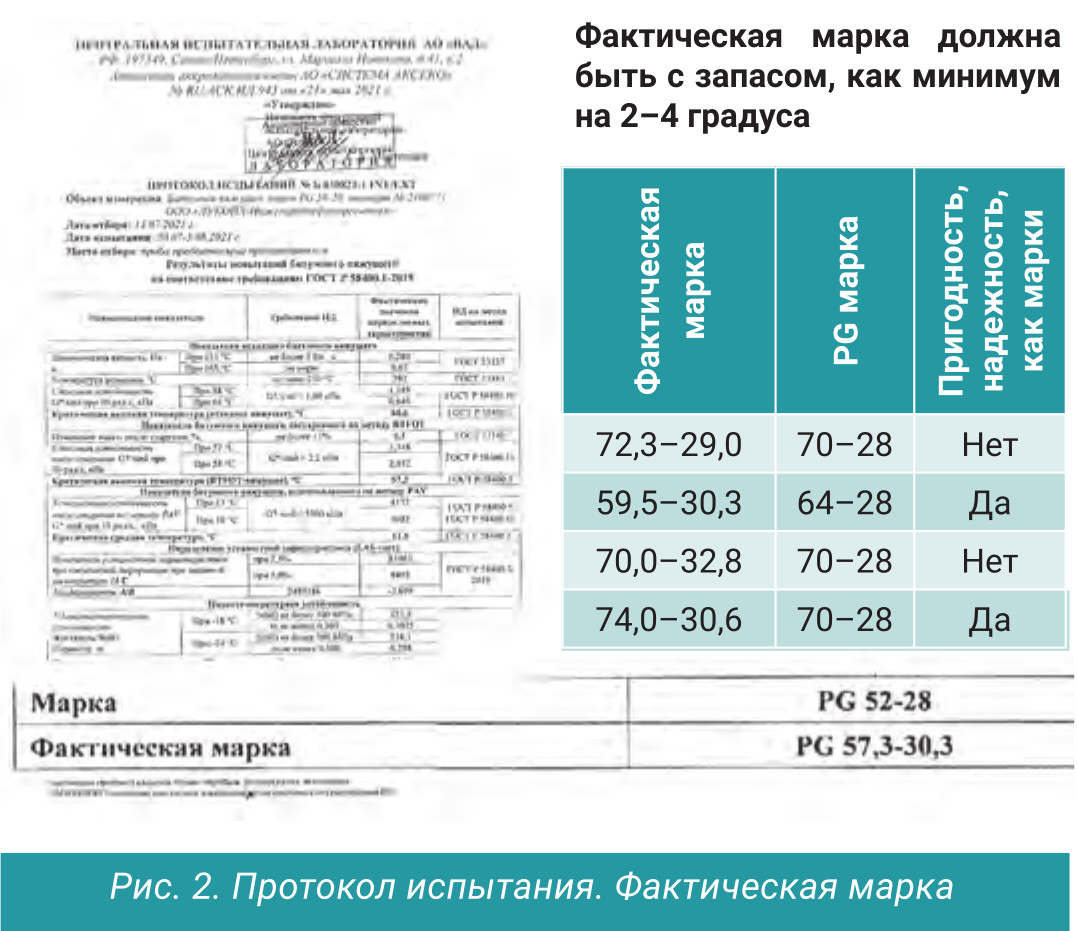

Первое, что можно сравнивать — это сами фактические марки. То есть нужно брать во внимание не марку по стандарту с интервалом в 6 градусов, а результат, полученный при испытании (рис. 2). Фактическая марка должна иметь запас как минимум в 2–4 градуса, а в целом — чем больше, тем лучше, так как это позволяет обеспечить стабильность и надежность.

К примеру, при проверке вяжущего, у которого нет запаса надежности, заказчик может получить результат, несоответствующий требованиям. И в этом случае ему придется долго доказывать, что это всего лишь погрешность испытания. Именно поэтому запас по надежности, который можно оценить по фактической марке, должен быть всегда. Это правило касается и производителей.

Следующий принципиальный вопрос — динамическая вязкость. В стандарте это рекомендуемый параметр, который должен находится в диапазоне до 3 Па·с. Для чего он нужен? Классически — чтобы предотвратить сбой в работе оборудования по перекачке вяжущего на АБЗ, но не только.

Если у вас современное оборудование, то оно легко справится и с вяжущим с вязкостью более 3 Па·с. Другой вопрос — сможете ли вы качественно приготовить асфальтобетонную смесь, перемешать каменный материал с этим вяжущим, а потом ее еще и уплотнить.

У нас был опыт работы с ПБВ с вязкостью более 6 Па·с, смесь получается очень жесткая и требует быстрого уплотнения тяжелыми катками в горячей зоне. В этой связи лучше придерживаться рекомендаций стандарта, вязкости не более 3 Па·с.

Еще один момент — это низкая вязкость, менее 0,3–0,4 Па·с. В этом случае надо проявлять большую осмотрительность, поскольку битум при повышенных температурах становится очень жидким, смесь — подвижной, а битумная пленка на камне будет достаточно тонкой. Уплотнять такую смесь надо аккуратно, постепенно поднимая нагрузку, чтобы не раздавить и не «погнать волну».

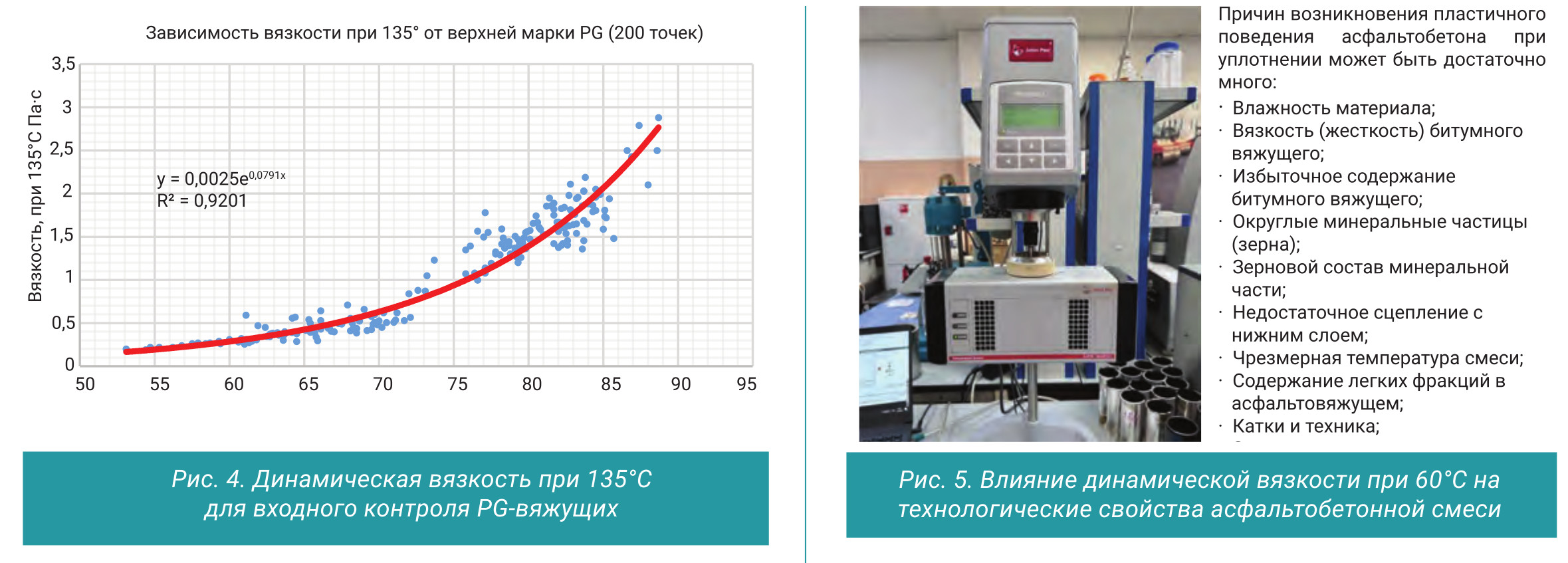

Динамическую вязкость при 135°С можно использовать в качестве входного контроля PG-вяжущих на АБЗ (рис. 4). С этой целью применяется вискозиметр — самый дешевый прибор. Например, ели сравнивать с DSR, его стоимость в 10 раз ниже. К тому же его уже производят в России.

Здесь приведен график зависимости вязкости при 135°С и верхней границы PG-вяжущего, исходной высокой критической температуры (до старения).

Поначалу, когда только начинали работать с ПБВ-60, вообще были определенные сомнения в существовании этой взаимосвязи. Однако интуитивно все же понимали, что вязкость при 135°С должна быть 1,5–1,6Па‧с.

Сейчас уже набрана статистика по битумам и ПБВ от различных производителей, и, как мы видим, действительно у вязкости есть неплохая взаимосвязь с PG.

Вяжущие после старения, конечно, могут вести себя по-разному, но в целом это достаточно объективная опорная точка. Исходя из конкретного показателя вязкости в определенных случаях можно даже обойтись без классификация по PG.

Говоря о вязкости, следует затронуть тему ее влияния на технологические свойства асфальтобетонной смеси (рис. 5). И речь здесь пойдет не о температурах смешивания и уплотнения, а о вязкости при 60 °С и проведению испытания по ГОСТ 33137 с разрушением структуры битума (условие 2).

Многие сталкивались с технологической проблемой возникновения пластичности асфальтобетонной смеси, когда в лаборатории все выглядит идеально, а на дороге смесь под катками начинает ползти, так сказать, «пластилинить», появляются волосяные трещины, сдвиги и т. д. Приведем перечень причин, почему это может происходить. Это всегда комплексная проблема. Есть она не только в России, но и на Западе. Исключая причины, с данной проблемой можно вполне успешно справиться.

Остановимся на жесткости-вязкости. Вязкость битума — величина не постоянная. Если материал нагреть и подвергнуть интенсивному воздействию, то происходит разрушение его внутренней структуры, и вязкость падает. Если при высоких лабораторных температурах это не видно, то при эксплуатационных температурах вязкость будет сильно зависеть от скорости сдвига.

В данном случае при уплотнении асфальтобетона идет остывание и при этом интенсивное воздействие катками на смесь, которое разрушает структуру и не дает стабилизироваться вяжущему.

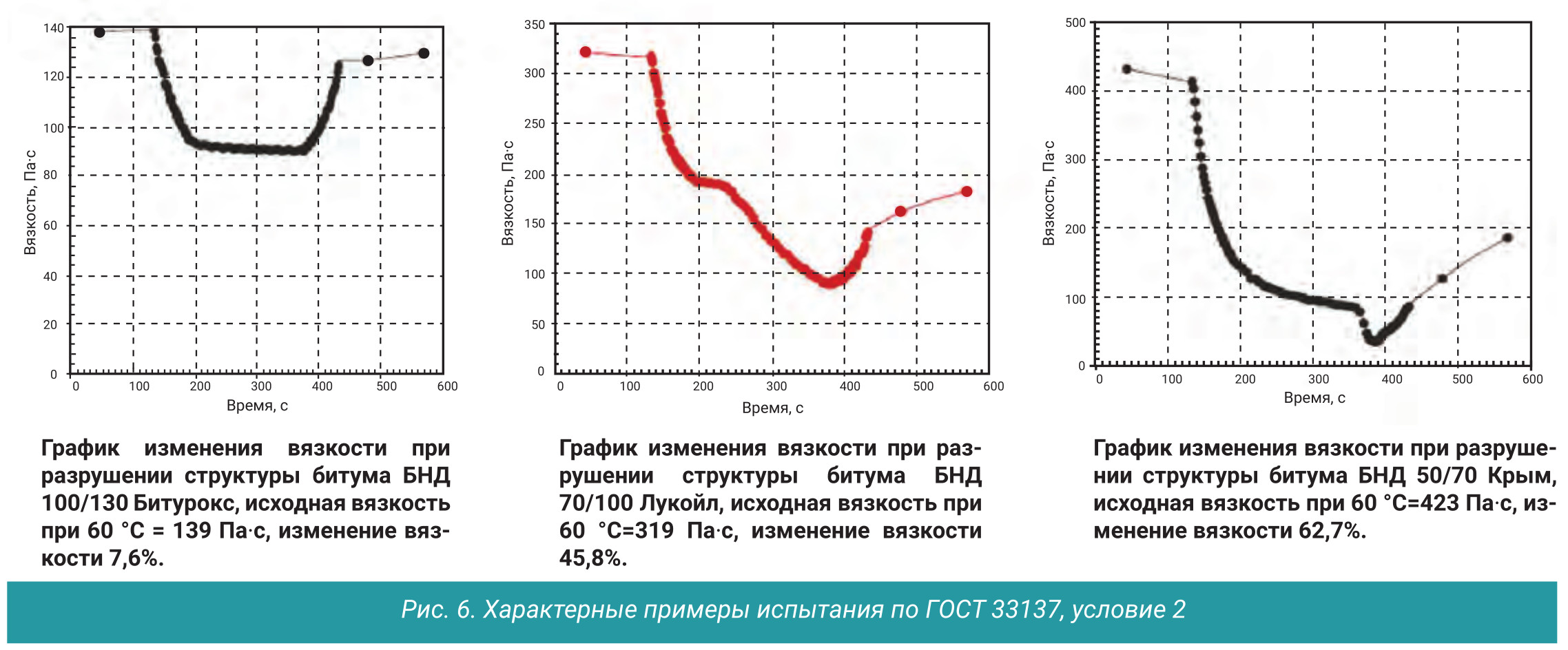

Испытание по ГОСТ 33137 по условию 2 с разрушением структуры битума частично имитирует этот технологический этап (рис. 6). Здесь приведены три разных битумных вяжущих и показано, как по-разному они могут себя вести.

Первый битум БНД 100/130: вязкость исходная 139Па·с, и после снятия интенсивной сдвиговой нагрузки — падение составляет всего на 7,6%.

Второй битум БНД 70/100: вязкость исходная 319Па·с, и после снятия интенсивной сдвиговой нагрузки идет существенное изменение вязкости — 46%.

Третий битум БНД 50/70: исходная вязкость 423Па·с, изменение составило 63%.

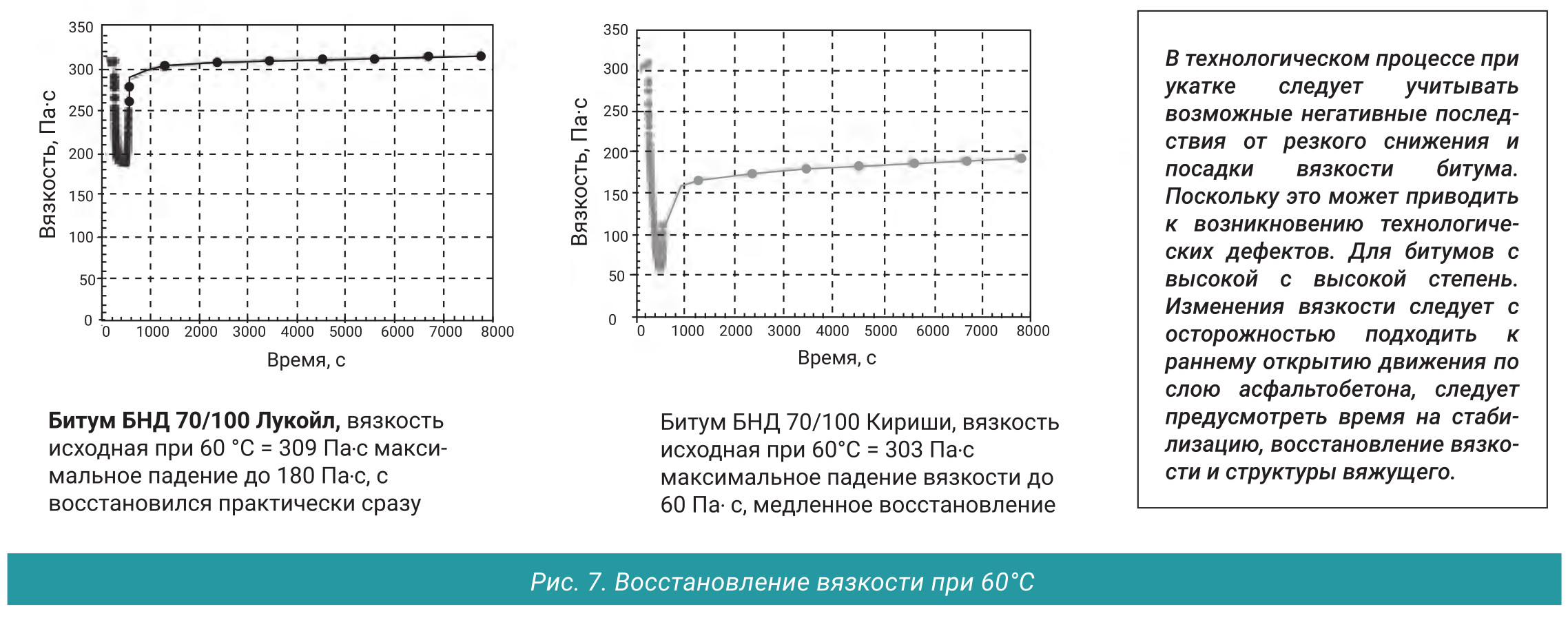

В технологическом процессе при укатке следует учитывать возможные негативные последствия от резкого снижения и посадки вязкости битума, поскольку это может приводить к возникновению технологических дефектов. Для битумов с высокой с высокой степень. Изменения вязкости следует с осторожностью подходить к раннему открытию движения по слою асфальтобетона, следует предусмотреть время на стабилизацию, восстановление вязкости и структуры вяжущего.

Как изменение вязкости может повлиять на уложенный асфальтобетон? Если сразу открыть движение, то может образоваться колея пластики. Необходимо давать время на стабилизацию асфальтобетона.

Следует ждать, когда вязкость восстановится. У одних вяжущих это происходит быстро, у других — более медленно. Но в среднем движение следует открывать через сутки.

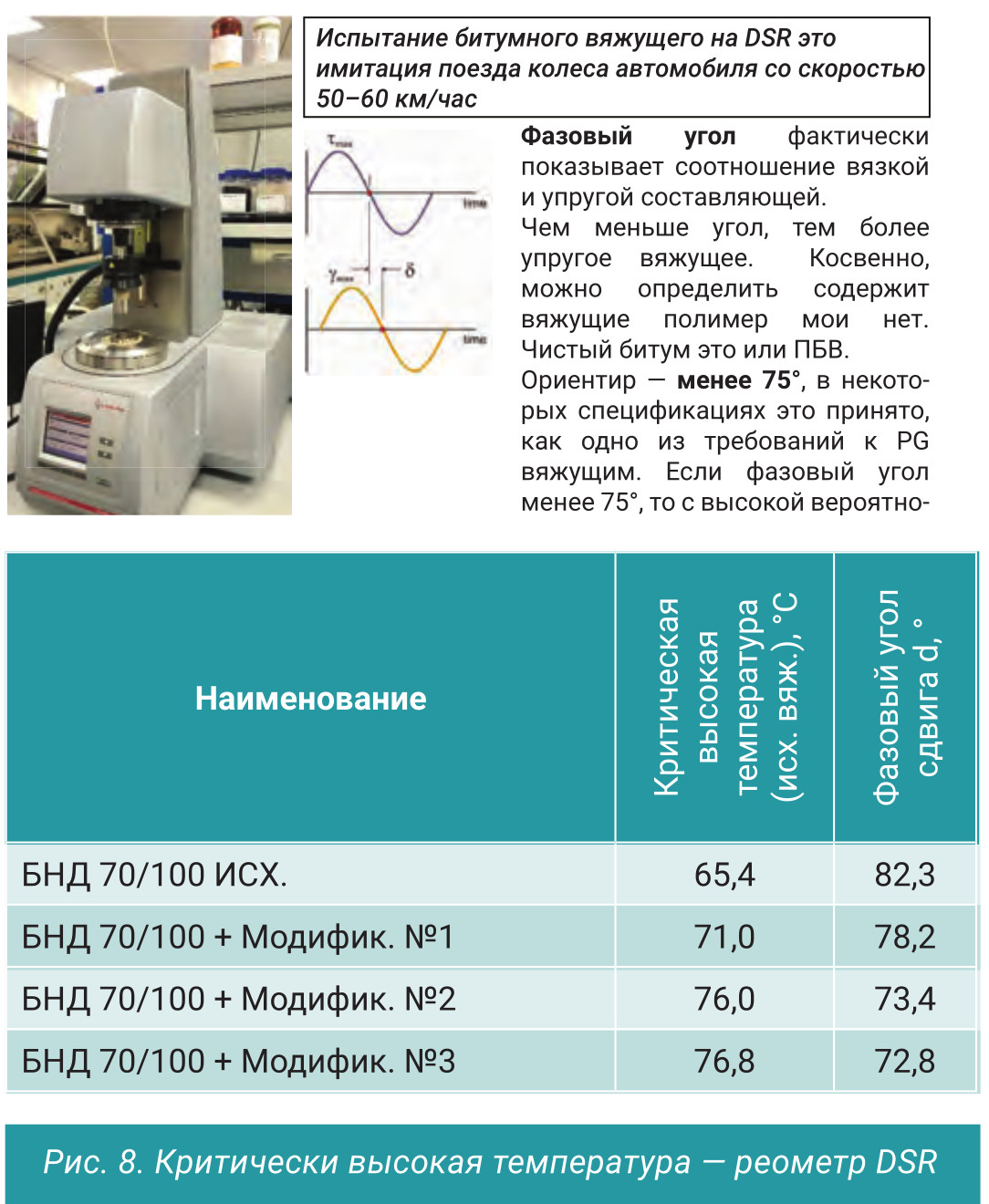

На рис. 7 приведено два примера. Битумное вяжущее слева после снятия нагрузки восстановилось практически сразу. А вот битум справа с максимальной просадкой по вязкости восстанавливается медленно. Давайте обратим внимание на испытание DSR (рис. 8), которое проводят для определения колееустойчивости битума. Здесь тоже есть два интересных технических момента, о которых мало говорят.

Первое — это фазовый угол. Он фактически показывает соотношение вязкой и упругой составляющей. Чем меньше угол, тем более упруго вяжущее. Косвенно можно даже определить, содержит ли оно полимер или нет, чистый битум это или ПБВ.

Ориентир здесь — 75 °С. В некоторых спецификациях это принято как одно из требований. Если фазовый угол меньше, то с высокой вероятностью вяжущее содержит полимер.

На различных модификаторах и полимерах этот эффект проявляется по-разному. Например, фазовый угол начинает интенсивно снижаться при содержании СБС от 2,5–3%, а при модификации восками — от 1–1,5%.

По фазовому углу можно сориентироваться, за счет чего происходит изменение марки вяжущего, структурирование это или работа полимеров.

Второй момент — старение. Точнее, его первая, технологическая стадия. Битум испытывается в исходном состоянии и после старения в печи RTFO. При этом в ГОСТе заложен коэффициент старения 2,2, что считается оптимальным.

Обратим внимание на то, как изменяются фактические критические высокие температуры. Если они очень близки, значит, вяжущее состарилось с коэффициентом 2,2, что в принципе нормально, а вот если отличаются более чем на 4–6 градусов, то тут следует задуматься.

Если температура увеличилась от исходного значения, то вяжущее склонно к старению. Если же понизилась (бывает и такое, чаще на ПБВ или модифицированном битуме), то вяжущее не набрало достаточной вязкости.

Например, первая критическая высокая температура получилась с хорошим запасом по марке, а после проведения процедуры старения получаем вяжущее на марку ниже, вопреки ожиданиям.

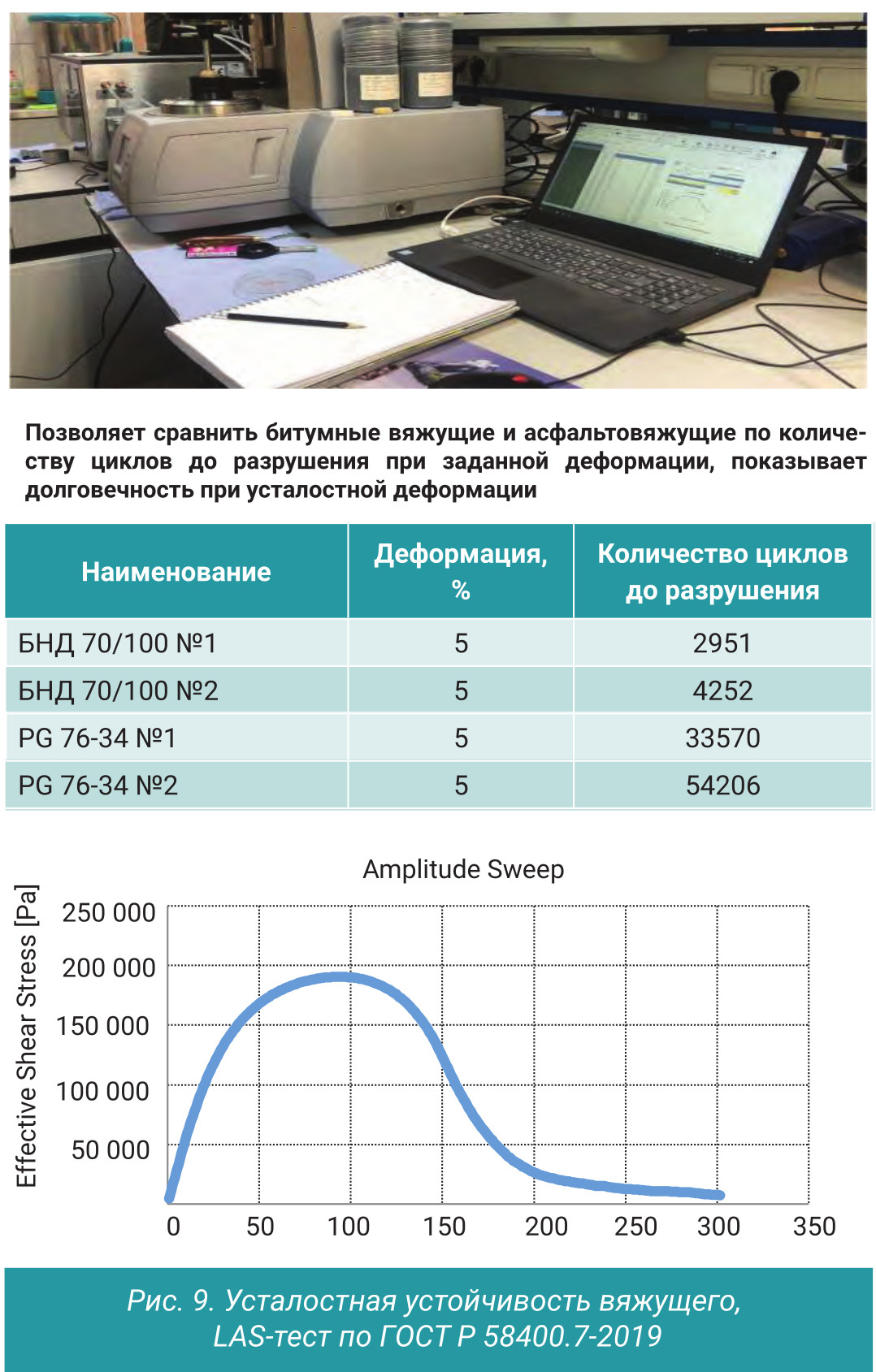

Мы проверяем вяжущие на усталость по LAS-тесту по ГОСТ Р 58400.7-2019. Хотя стандарт содержит много разных формул, испытание не является сложным, так как все вычисления делает компьютер. Единственное, что требуется — это перенести данные с программы прибора для дальнейшего расчета. В итоге получаем количество циклов до разрушения образца при разных уровнях деформации.

Если испытать вяжущие при одинаковой температуре, то можно получить конкретное количественное сравнение по усталостной долговечности. На рис. 9 показаны данные испытаний двух битумов и двух ПБВ (PG).

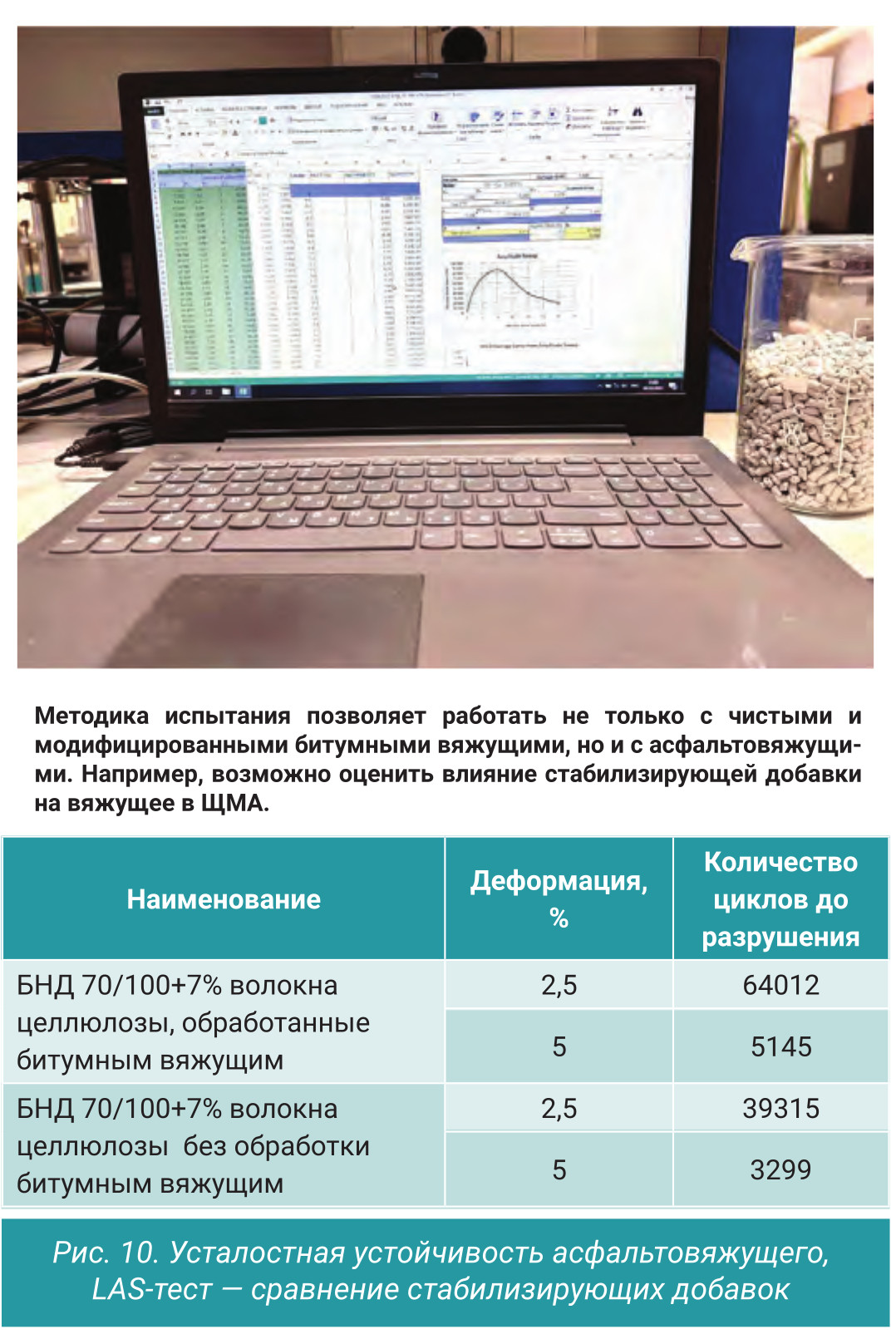

Также данный метод используется при испытании асфальтовяжущих. Когда при этом применяются стабилизирующие добавки для ЩМА, обычно никто не задумывается, как они влияют на свойства асфальтовяжущего, хотя их влияние на усталостную долговечность может быть существенным.

На рис. 10 приведено сравнение целлюлозы и хризотила. Разница действительно есть. Асфальтовяжущее на основе целлюлозной добавки более долговечно, примерно в 1,6 раза.

Что касается испытания асфальтобетона на усталость, то, на мой взгляд, вопросы по усталостной долговечности лучше всего решать сразу на стадии проверки битумных вяжущих.

Есть два стандарта, и оба регламентируют очень длительные исследовательские методы испытания. Более подробный — на определение усталости при непрямом растяжении. Его нужно изучить для понимания усталостной долговечности.

Сложностей много, но самое главное то, что это очень длительные циклические испытания, которые нельзя прерывать. В 2013 году мы провели сравнения двух типов асфальтобетона, плотного и пористого. По факту они отличались только содержанием битумного вяжущего. Испытание проходило в течение четырех месяцев. В итоге все получилось логично — показатели долговечности плотного асфальтобетона в 2,5 раза выше, чем пористого, что и показано на представленном графике (рис. 11).

Несколько слов следует также сказать о параметре «Дельта ТиСи», который можно легко посчитать по данным, полученным при низкотемпературном испытании. В некоторых спецификациях этот показатель используют для оценки качества битума.

По большому счету, чем значительнее разница между низкими критическими температурами, тем хуже. Нормальным принято считать «дельту» в 5 градусов для чистых (немодифицированных) битумов.

Физический смысл данного параметра заключается в том, что вяжущее не должно успевать рассеивать напряжения, иначе произойдет быстрое старение и преждевременное разрушение. Так что, если сравнивается два варианта, нужно выбирать тот, у которого «дельта ТиСи» наибольший или наименьший по абсолютному значению.

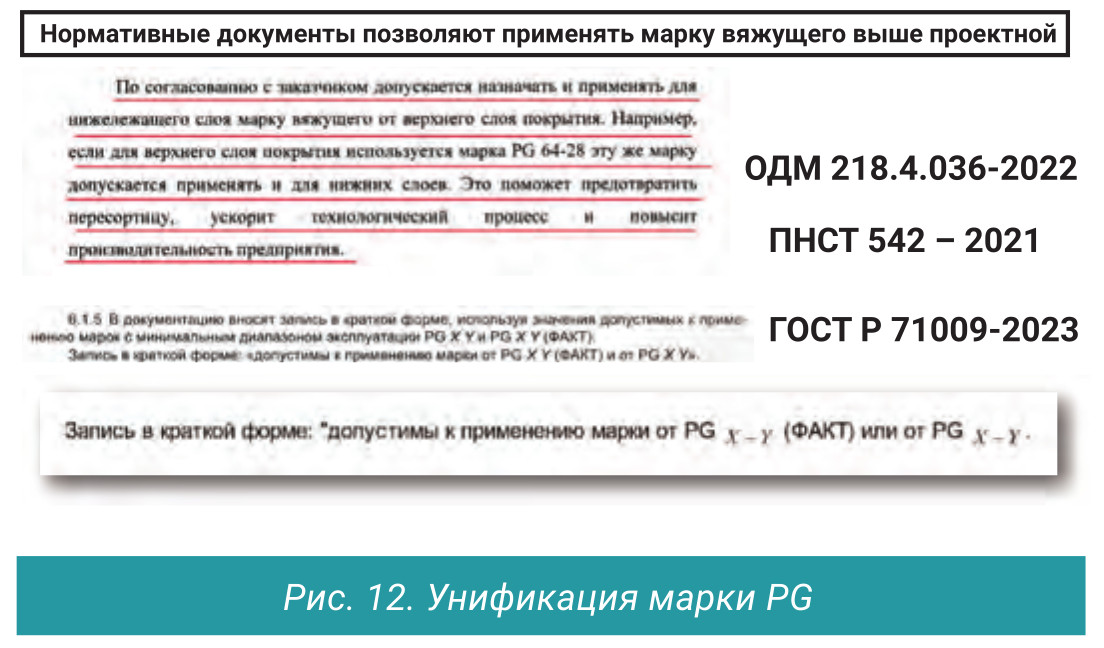

Подведем итог. PG — это система классификации битумных вяжущих. При анализе таких материалов необходимо обратить внимание на унификацию их марки (рис. 12).

Унификация необходима по многим причинам. Например, в одном проекте может быть 7–9 вариантов марок вяжущего. Нормативные документы позволяют применять битумное вяжущее выше проектной марки.