К. В. МОГИЛЬНЫЙ, генеральный директор ООО «Автодор-Инжиниринг»;

К. А. КУЗИН, начальник управления лабораторного контроля ООО «Автодор-Инжиниринг»;

К. А. СЕЛЕЗНЕВ, руководитель аналитической группы управления лабораторного контроля ООО «Автодор-Инжиниринг»;

А. А. НОВИКОВСКИЙ, заместитель генерального директора по технологии ООО «Битумикс»

ГОСУДАРСТВЕННАЯ КОМПАНИЯ «АВТОДОР» ПОРУЧИЛА ООО «АВТОДОР-ИНЖИНИРИНГ» ОРГАНИЗАЦИЮ СБОРА

СТАТИСТИЧЕСКИХ ДАННЫХ ПО ТРАНСПОРТНО-ЭКСПЛУАТАЦИОННЫМ ПАРАМЕТРАМ АСФАЛЬТОБЕТОНА С УЧЕТОМ

НОВЫХ СТАНДАРТОВ. В КАЧЕСТВЕ ОБЪЕКТА СТРОИТЕЛЬНОГО КОНТРОЛЯ БЫЛА ВЫБРАНА СТРОЯЩАЯСЯ АВТОМОБИЛЬНАЯ

ДОРОГА М-12 «ВОСТОК». В СТАТЬЕ ПРИВЕДЕНЫ РЕЗУЛЬТАТЫ ПРОВЕДЕННОЙ РАБОТЫ, ПОЗВОЛИВШЕЙ СФОРМИРОВАТЬ

ИНСТРУМЕНТАРИЙ ДЛЯ КОМПЛЕКСНОЙ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

И ИХ УГЛУБЛЕННОГО ПРОЕКТИРОВАНИЯ.

ОБ ИДЕЕ НАКОПЛЕНИЯ СТАТИСТИЧЕСКИХ ДАННЫХ

15 февраля 2015 года вступил в действие Технический регламент таможенного союза ТР ТС 014/2011 «Безопасность автомобильных дорог», который стал основанием для разработки многих стандартов в дорожной отрасли. Так, с момента его введения было введено более 400 нормативных документов, регламентирующих технические условия и методики проведения испытаний дорожностроительных материалов, применяемых при строительстве, реконструкции, капитальном ремонте и эксплуатации автомобильных дорог общего пользования.

Среди этих документов стоит особо выделить серию стандартов, кардинально меняющую подход к проектированию асфальтобетонных смесей, а именно — методологию объемно-функционального проектирования (серия ГОСТ Р 58401). Особенность данной системы состоит в том, что впервые появилась возможность комплексно оценить свойства асфальтобетонных смесей на этапе их проектирования, так как серия стандартов предполагает проведение испытаний, как на устойчивость к сдвиговым нагрузкам, так и оценку низкотемпературных и усталостных характеристик смесей.

Однако на сегодняшний день на территории Российской Федерации занормированы только показатели «Стойкость к колееобразованию» и «Число текучести», остальные же эксплуатационные характеристики асфальтобетонных смесей не нормированы и внесены в технические условия, как параметры для накопления статистических данных.

Учитывая важность оценки и необходимость нормирования вышеупомянутых параметров, Государственная компания «Российские автомобильные дороги», в доверенном управлении у которой находятся автомобильные дороги федерального значения с высоким транспортным потоком, по результатам заседания научно-технического совета поручила ООО «Автодор-Инжиниринг» организацию сбора статистических данных по транспортно-эксплуатационным параметрам асфальтобетона. Данная работа была одобрена научно-техническим советом. В качестве объекта строительного контроля было выбрано строительство скоростной автомобильной дороги М-12 «Восток».

ОБ ОРГАНИЗАЦИИ ПРОЦЕССА ПРОВЕДЕНИЯ РАБОТ

В 2023 году стартовала масштабная работа, к которой была привлечена испытательная лаборатория ООО «Битумикс», обладающая всем необходимым оборудованием и высококвалифицированными специалистами. Принимая во внимание высокую нагрузку, в качестве соисполнителей были также привлечены лаборатории ООО МИП «МАДИ-ДТ», ООО «Доринжсервис» и ООО «Компания Би Эй Ви».

За прошедший период были проведены следующие мероприятия:

- отобрано 163 пробы асфальтобетонных смесей массой не менее 150 кг;

- испытано 150 проб, что составляет приблизительно 1200 образцов;

- 13 проб на текущий момент находятся в работе.

Следует обратить внимание на некоторые аспекты организации данных работ. Первоначальным этапом является отбор проб смесей. Нами было принято решение производить его непосредственно на объекте, ведь именно так мы сможем получить наиболее реальные и объективные данные. С учетом того, что одновременно с высочайшим темпом производства работ строится более 800 км автомобильных дорог, объем, периодичность и систематизация отбора в целом играют одну из важнейших ролей. На рис. 1–2 показано, как выглядел отбор проб в начале работ, а на рис. 3–4 представлено то, к чему мы пришли. Имеет значение все, начиная от тары, заканчивая комплектом документов при передаче проб. Не менее важным этапом является изготовление образцов для испытаний. В этой связи нужно отметить следующие моменты:

- ввиду того, что оборудование для испытаний — высокоточное, изготовление производилось в лаборатории ООО «Битумикс» с последующей передачей в лаборатории-соисполнители для исключения человеческого фактора при приготовлении образцов, а также влияния различного оборудования для изготовления образцов;

- изготовление образцов на гираторном уплотнителе производилось при 125 оборотах для смесей SP, и при 100 оборотах для щебеночно-мастичных асфальтобетонных смесей SMA, так как данное количество оборотов предусмотрено для экстремально-тяжелых условий движения; при изготовлении образцов-плит на секторном

- уплотнителе мы стремились достичь такого содержания воздушных пустот, которое получилось по результатам испытаний гираторных образцов, приготовленных по ГОСТ Р 58401.13;

- наличие делителя асфальтобетонных смесей позволит исключить вероятность сегрегации и, тем самым, обеспечит стабильность получаемых результатов.

Для возможности сопоставления полученных результатов и получения соответствующих зависимостей необходимо принять единые условия проведения испытаний. По результатам обсуждений были приняты следующие параметры:

- стойкость к колееобразованию по ГОСТ Р 58406.3 — температура испытаний 60˚С, 20 000 проходов (10 000 циклов) в соответствии с ГОСТ Р 58406.3;

- число текучести по ГОСТ Р 58401.21 — температура проведения испытаний 50˚С, исходя из климатических данных, указанных в ПНСТ 397/ГОСТ Р 71009. Так, данная температура удовлетворяет практически всем данным по максимальной расчетной температуре верхнего слоя покрытия с 50%-ной вероятностью;

- ползучесть и предел прочности при непрямом растяжении по ГОСТ Р 58401.7 — температуры проведения

- испытаний: –20˚С; –10˚С; 0˚С, так как данные условия удовлетворяют практически всем маркам битумных вяжущих, применяемым на автомобильной дороге М12;

- усталостная прочность по ГОСТ 58401.11 — по результатам совещания, организованного ООО «АвтодорИнжиниринг» с участием разработчиков стандартов, научно-исследовательских институтов и ведущих подрядных организаций приняты: температура проведения испытаний̶ 10˚С; частота приложения нагрузки — 5 Гц; уровень деформации — 500 мкм/м.

О ПРОМЕЖУТОЧНЫХ РЕЗУЛЬТАТАХ НАКОПЛЕНИЯ СТАТИСТИЧЕСКИХ ДАННЫХ

Для корректной интерпретации полученных результатов испытаний необходимо определить функциональные задачи каждого из конструктивных слоев:

- верхний слой покрытия и слой износа в большей степени противостоит абразивному износу, сдвиговым нагрузкам и низкотемпературному растрескиванию;

- нижний слой покрытия, как отмечено ведущими специалистами отрасли (в том числе зарубежными), в большей степени противостоит пластическим деформациям от воздействия транспортных нагрузок;

- верхний слой основания противостоит усталостному трещинообразованию.

Накопление статистических данных по эксплуатационным характеристикам асфальтобетонных смесей позволило нам получить тот необходимый инструментарий, который дает возможность управлять характеристиками смесей и назначать их. Исходя из функциональных особенностей конструктивных слоев, при проектировании асфальтобетонных смесей следует обратить внимание на следующие факторы:

- для смесей, применяемых в верхнем слое покрытия и/или слое износа, следует учитывать подверженность их абразивному износу и низкотемпературному растрескиванию и, в соответствии с этим, назначать вид минерального материала и марку битумного вяжущего;

- для нижнего слоя покрытия необходимо учесть правильную компоновку смеси и правильность выбора марки битумного вяжущего;

- для верхнего слоя основания важно количество применяемого битумного вяжущего и его широкий рабочий диапазон.

В целом, стоит отметить существенный вклад битумного вяжущего в работу асфальтобетонных смесей во всех конструктивных слоях. Наши исследования подтвердили данные, представленные в мировом профессиональном сообществе, о том, что влияние битумного вяжущего на показатель стойкости к колееобразованию составляет не менее 30%, на усталостные свойства — 50–60%, на низкотемпературные свойства — 90%.

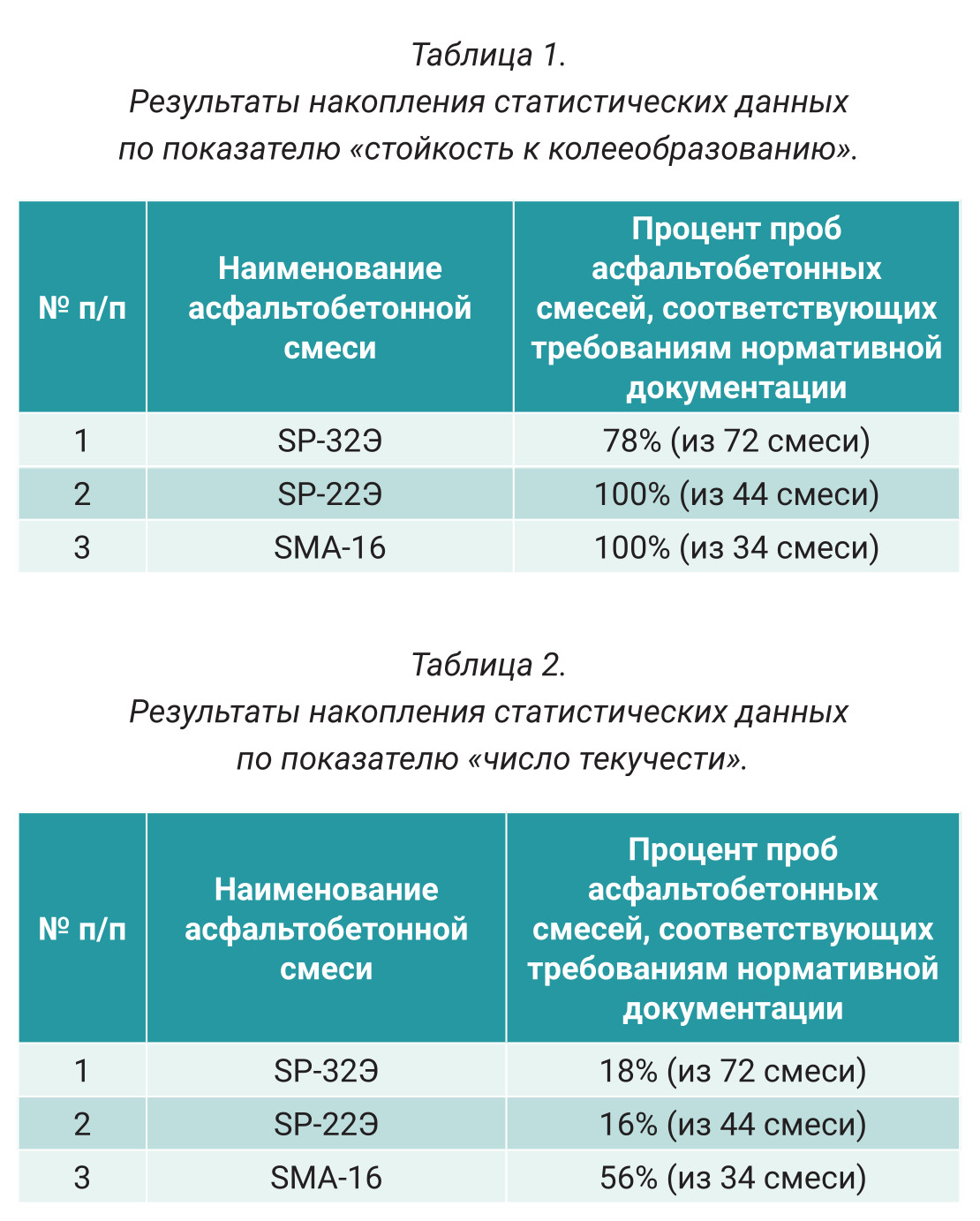

В табл. 1 представлены результаты испытаний асфальтобетонных смесей на стойкость к колееобразованию, в табл. 2 — по показателю числа текучести.

Как показывают результаты проведенной работы, около 90% смесей соответствуют требованию по стойкости к колееобразованию, в то время как только 25% смесей соответствуют требованию по числу текучести. При этом стоит отметить, что показатель «стойкость к колееобразованию» дает возможность оценить в большей степени правильность компоновки материала, в то время как «число текучести» отражает именно работу битумного вяжущего. Данные результаты позволяют сделать вывод, что комплексный подход для определения пластических деформаций позволит более достоверно прогнозировать работу асфальтобетонных смесей в конструктивном слое, и, как следствие, при выборе типа смеси учитывать ее функциональные особенности.

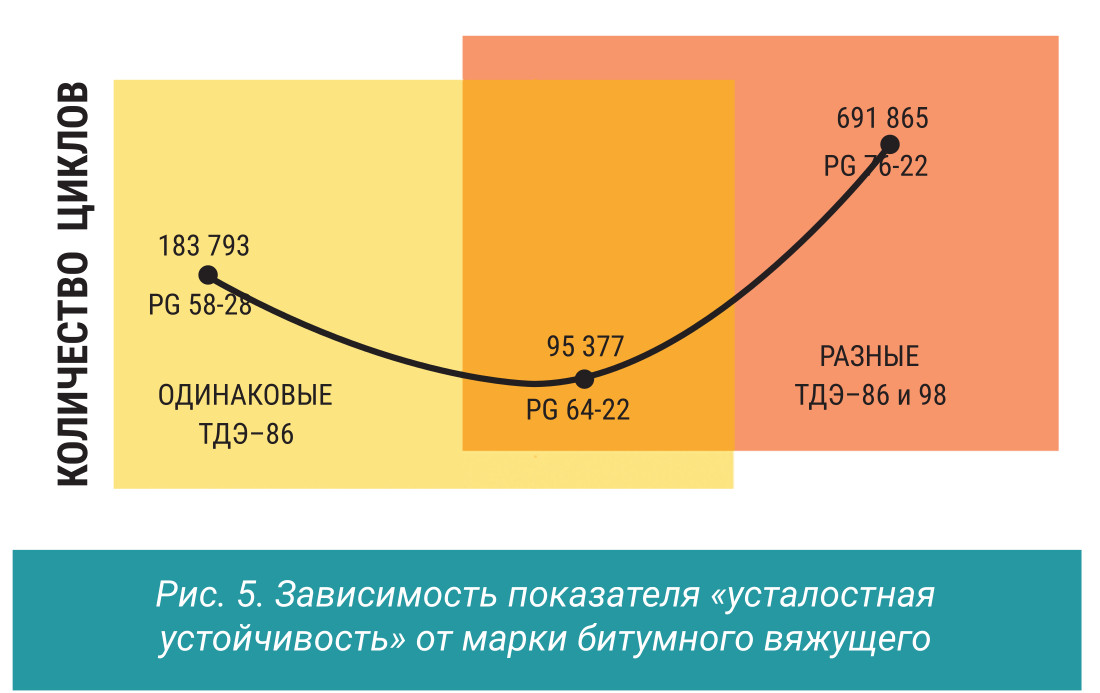

Проведение испытаний на усталостную устойчивость при одних и тех же условиях позволило определить чувствительность данной методологии к следующим параметрам смеси и битумного вяжущего:

- уменьшение Ра и номинально максимального размера минерального заполнителя; увеличение процента вяжущего. Так, например, при

- увеличении его на 0,5% усталостная устойчивость смеси увеличивается в среднем на 30–50%;

- увеличение Температурного Диапазона Эксплуатации (ТДЭ) битумного вяжущего увеличивает усталостную устойчивость в среднем в 5–7 раз.

Все это в очередной раз подтверждает большой вклад битумного вяжущего в устойчивость смеси к усталостным деформациям.

Накопленная статистика по показателю «Ползучесть и предел прочности при непрямом растяжении» дает возможность предположить, что определенный уровень параметра «Ползучесть»:

- соответствует определенной нижней границе марки PG;

- возрастает с увеличением процента вяжущего в асфальтобетонной смеси.

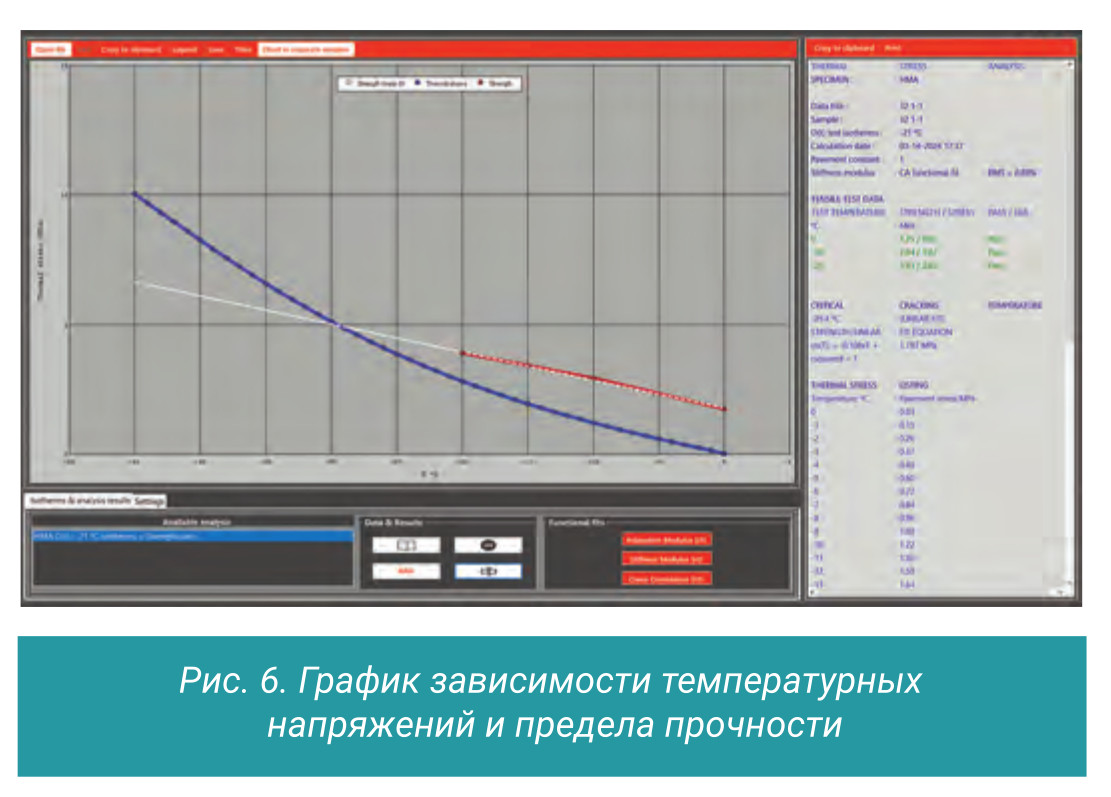

На основании полученных результатов исследований для асфальтобетонной смеси SP-32Э с минимальным процентом битумного вяжущего в составе наблюдается сильная взаимосвязь между параметром «Ползучесть при –20°С» и нижней границей марки PG. Полученные минимальные значения ползучести при –20°С для различных нижних границ марок PG представлены в табл. 3.Для удобства работы с данными по ползучести и пределу прочности их можно конвертировать в критическую температуру растрескивания, используя программный продукт TSAR (Thermal Stress Analysis Routine) и методику Д. Кристенсена с построением графика зависимости температурных напряжений и предела прочности (рис. 6). Полученная в результате точка пересечения будет являться критической температурой растрескивания. Также в настоящий момент в рамках этой работы проводится оценка возможности применения данного метода.

ВЫВОДЫ

Проведенная работа позволила сформировать инструментарий для комплексной оценки эксплуатационных характеристик асфальтобетонных смесей и их углубленного проектирования, но при этом она натолкнула нас на необходимость проведения дополнительных исследований.

На текущий момент мы видим продолжение работы в следующем:

- осуществить проверку полученных инструментов оценки и зависимостей путем приготовления асфальтобетонных смесей в лаборатории с применением различных битумных вяжущих;

- продолжить накопление статистических данных на объекте строительства скоростной автомобильной дороги «Казань — Екатеринбург» на участке Дюртюли — Ачит.

Результаты данных исследований позволят отрасли пересмотреть подход к проектированию конструкций дорожных одежд, принимая во внимание функциональные особенности каждого конструктивного слоя, а основанием для этого будут являться отечественные исследования.