А. В. ПОКРОВСКИЙ, директор по технологии и качеству работ АО «Экодор», руководитель отдела исследований и разработки литых асфальтобетонов НИЦ «АБЗ-1»

В статье рассмотрены вопросы особенностей определения физических свойств литого асфальтобетона. Показано влияние подготовки образцов. Затронуты факторы условия формовки, температурные режимы, вопрос квалификации персонала. На примере исследования, проведенного европейской ассоциацией литых асфальтобетонов, показаны этапы разработки и принципиальные подходы к созданию дополнительного метода определения глубины вдавливания штампа. Приведены результаты межлабораторных сравнительных испытаний. Даны общие характеристики нового европейского метода, а также информация об альтернативных способах снижения общей продолжительности испытаний, реализованных в российских стандартах.

СУТЬ ПРОБЛЕМЫ

Литой асфальтобетон и литые смеси выделяются исключительными особенностями в ряду асфальтобетонов, применяемых в практике дорожного строительства. Методология и методы испытаний этого строительного материала имеют существенные отличия от уплотняемых смесей Они обусловлены как реологическими свойствами литых смесей в горячем и текучем состоянии, так и свойствами конечного дорожно-строительного материала — литого асфальтобетона.

Деформативные свойства материала определяются количеством и соотношением компонентов литой смеси. Существенную долю в литой асфальтобетонной смеси (от 25 до 45%) занимает так называемая микроструктура, или асфальтовое вяжущее вещество, которое состоит из минерального порошка и битумного вяжущего.

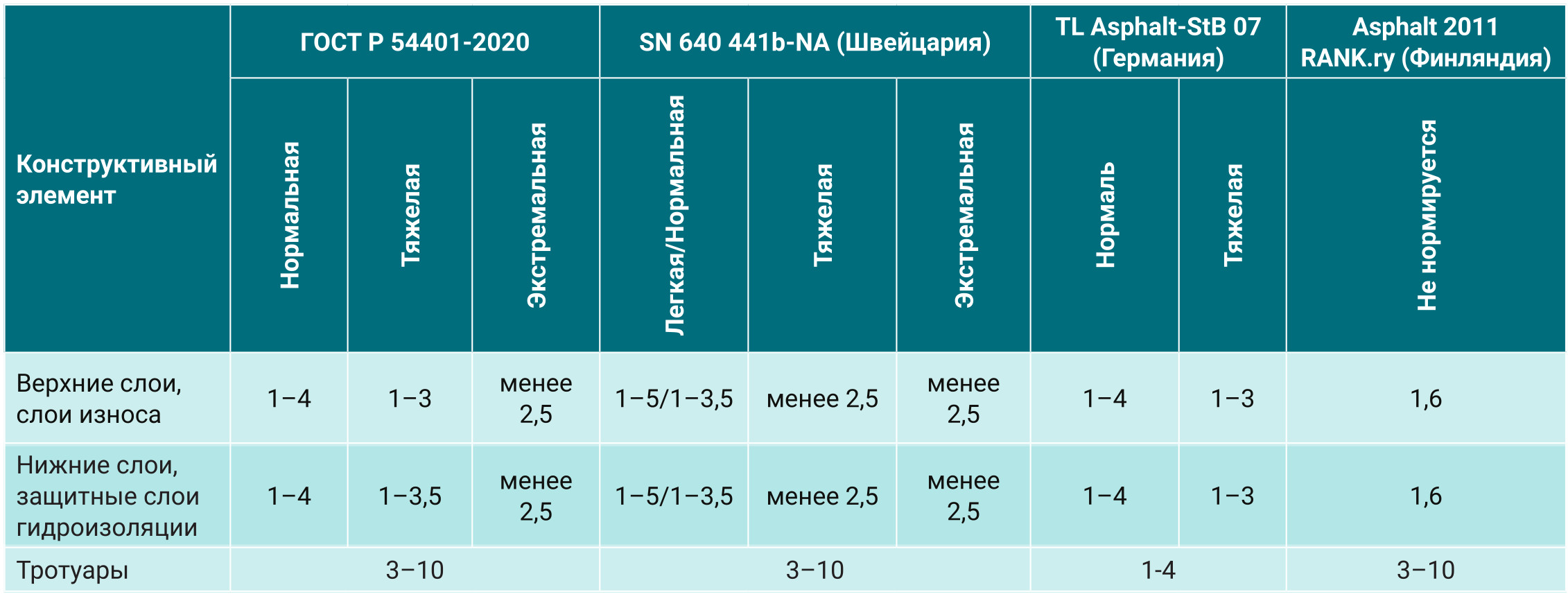

В РФ действует национальный стандарт ГОСТ Р 544002020 «Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Методы испытаний», гармонизированный с европейским нормативом ЕN 12697-20:2020 «Bituminous mixtures — Test methods — Part 20: Indentation using cube or Marshall specimens». Метод определяет испытания литого асфальтобетона прочностные (деформативные) свойства — глубину вдавливания плоского штампа (ГВШ) при температуре 40 °С. Изначально метод был предложен в Германии. Затем стандарт получил свое развитие и стал общеевропейским. Метод применяется с 1964 года.

По мнению европейских экспертов, оценивать свойства литого асфальтобетона корректно становится сложнее. Особенно с учетом вновь возникающих обстоятельств. К ним относятся:

- увеличение средних и максимальных температур воздуха в летний период времени;

- возрастание интенсивности движения;

- возрастание нагрузки на ось грузовых транспортных средств;

- практика увеличения прочности и жесткости применяемых литых асфальтобетонов и имеющих значение показателя осадки штампа до 0,5 мм.

Появилось несколько исследовательских программ в Германии и Швейцарии. Целью их являлась разработка иных подходов к испытанию асфальтобетона и актуализация методов. Одной из наиболее значимых из побудительных причин для пересмотра методики испытания является общее время теста для оценки прочностных характеристик литого асфальтобетона. Согласно существующему методу, оценку проводят по глубине статически погружаемого плоского штампа под весом 52,5 кг (525 Н) при температуре образца 40 °С и времени испытаний 30 и 60 мин.

Какова причина высокой продолжительности испытаний материала по европейским и российским нормам?

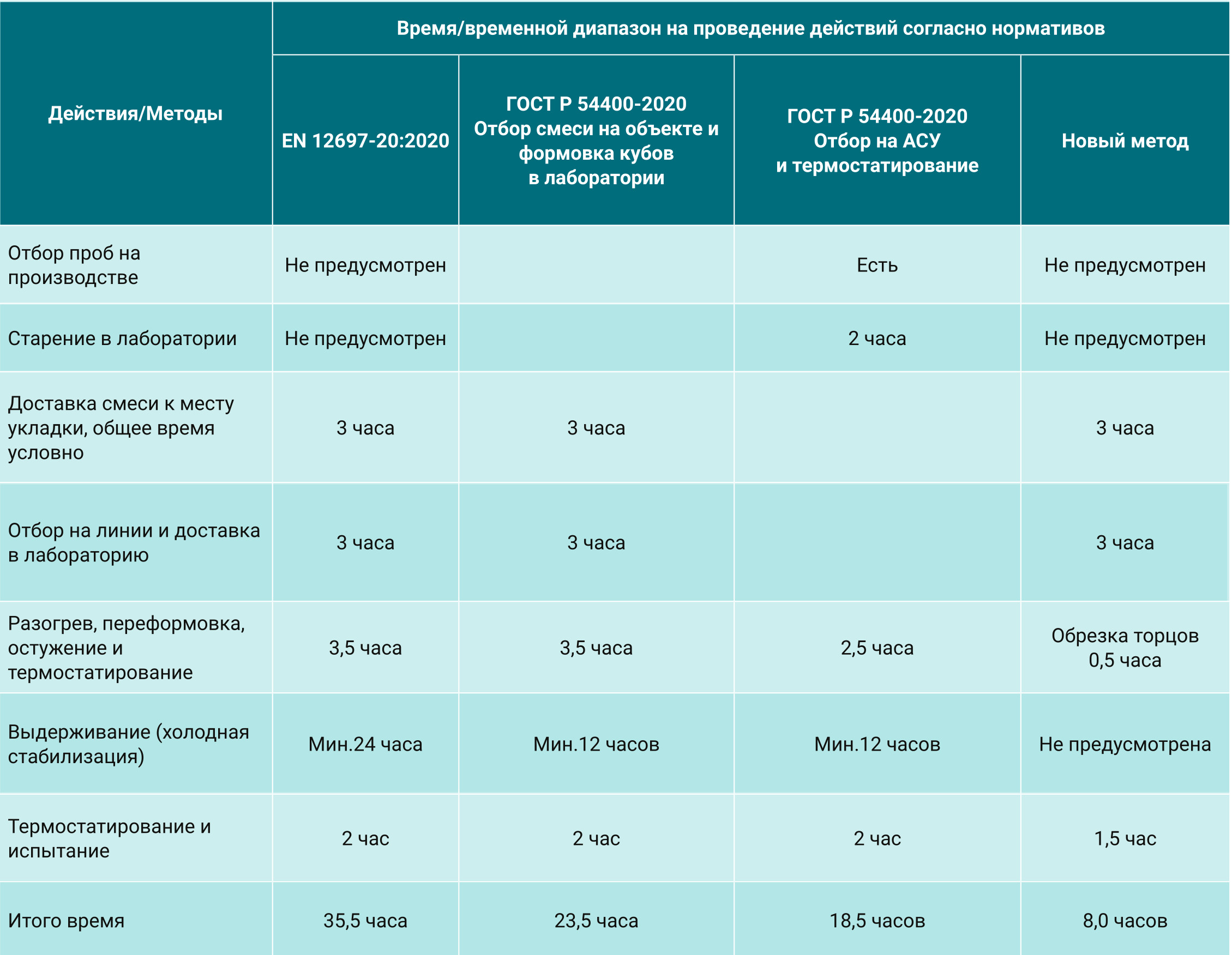

Наиболее логичным шагом к повышению оперативности тестирования являлась бы формовка тестовых образцов на линии и/или отбор смеси на заводской установке. В европейских нормативах не допускается ни то, ни другое. Разрешен лишь отбор смеси не месте укладки с ее доставкой в лабораторию, где проводят пробоподготовку и испытание. В соответствии с нормативом EN 12697-27:2017 «Bituminous mixtures — Test methods — Part 27: Sampling» (также ГОСТ Р 58407.4-2019) формовка тестовых образцов-кубов непосредственно на месте производства работ недопустима. Данное правило нацелено на исключение фактора влияния условий отбора: неквалифицированный персонал, отсутствие приспособлений для качественной штыковки смеси в формы, нестабильность температур окружающего воздуха и форм при отборах, невозможность равномерно прогреть форму.

Статистические данные, обработанные специалистами АО «Асфальтобетонный завод № 1», указывают на высокий коэффициент вариации (Сv) при получении осадки штампа в случаях отборов на линии: от 0,21 до 0,40. Также сам показатель ГВШ имеет, в среднем, на 30% более высокие значения по сравнению с формовкой в лабораторных условиях. Вклад факторов «исполнителя» и «температура окружающей среды» при формовке на месте работ может быть критическим с достижением высоких отклонений от лабораторной формовки. Оспаривать подобные отборы, выполненные «непрофессиональными руками» представителей строительного контроля заказчика, крайне затруднительно. Отбор образцов на производстве не проводится ввиду риска испытания «недозревшей» смеси.

При запрете формования на месте работ, общее время, прошедшее с момента производства материала до получения результатов исследования, составляет не менее 30 ч. Данный временной диапазон состоит из транспортировки смеси на объект, отбора образцов, перемещение образцов смеси в лабораторию, повторного разогрева смеси и формовки образцов-кубов. Дополнительно, существенную часть данного временного отрезка составляет время так называемой холодной стабилизации. Это значит, что сформированные в горячем состоянии образцы кубической формы подвергаются естественному охлаждения и хранению с течение не менее 24 ч согласно ЕN 12697-20:2020 и не менее 12 ч в РФ согласно ГОСТ Р 54400-2020. Затем образец извлекают из формы, термостатируют в водяной бане при температуре 40 °С в течение 60 мин. Само испытание длится 60 мин. Таким образом, фактически, на практике, европейские лаборатории затрачивают от 30 до 48 ч до момента получения данных о прочностных свойствах уложенного асфальтобетона.

Как отмечают европейские коллеги, проблемы с запаздыванием результатов испытаний критичны в случаях укладок на небольших объектах. Стесненность условий работы, высокая интенсивность движения, пробки

и колоссальные затраты на простои транспорта не позволяют ожидать получения результатов испытаний. Те же проблемы актуальны и при укладке двухслойных систем дорожного покрытия на мостах, городских улицах, в тоннелях.

Существует еще один метод испытания литого асфальтобетона. В соответствии с действующим нормативом EN 12697-25: 2005 «Bituminous mixtures — Test methods for hot mix asphalt — Part25: Cyclic compression test», прочность литого асфальтобетона можно оценивать на специальном приборе с помощью динамического воздействия плоским штампом, передающим нагрузку на испытуемый образец с требуемой частотой и нагрузкой. По результатам теста оценивают глубину погружения штампа в образец. Метод применяют в Германии и Швейцарии. Общее время испытаний динамическим методом длится 3 ½ дня и не может быть пригодным для оперативной оценки деформативных свойств материала. Кроме того, оборудование сложно и дорого стоит, а стоимость проведение одного теста составляет около 1200 евро. Тестирование по EN 12697-25:2016 динамическим методом проводят для первичного подтверждения соответствия состава требованиям проекта и при согласовании состава, но не для ежедневного практического контроля деформативности в рамках приемо-сдаточных испытаний материалов.

К НОВОЙ ЕВРОПЕЙСКОЙ МЕТОДИКЕ

Отсутствие простого метода быстрой оценки жестких литых асфальтобетонов побудило Европейскую ассоциацию литых асфальтобетонов (International Mastic Asphalt Association, IMAA) начать исследовательскую работу с вовлечением асфальтобетонных и материаловедческих лабораторий.

Новая методика должна быть основана на уже имеющемся алгоритме и методологии оценки прочности (деформативности) литого асфальтобетона плоским штампом, но подчинена дополнительно целям: снижение эффекта старения образцов, ускоренное их испытания; получение адекватных данных при испытаниях жестких асфальтобетонов (образцов с глубиной вдавливания штампа менее 2,0–2,5 мм).

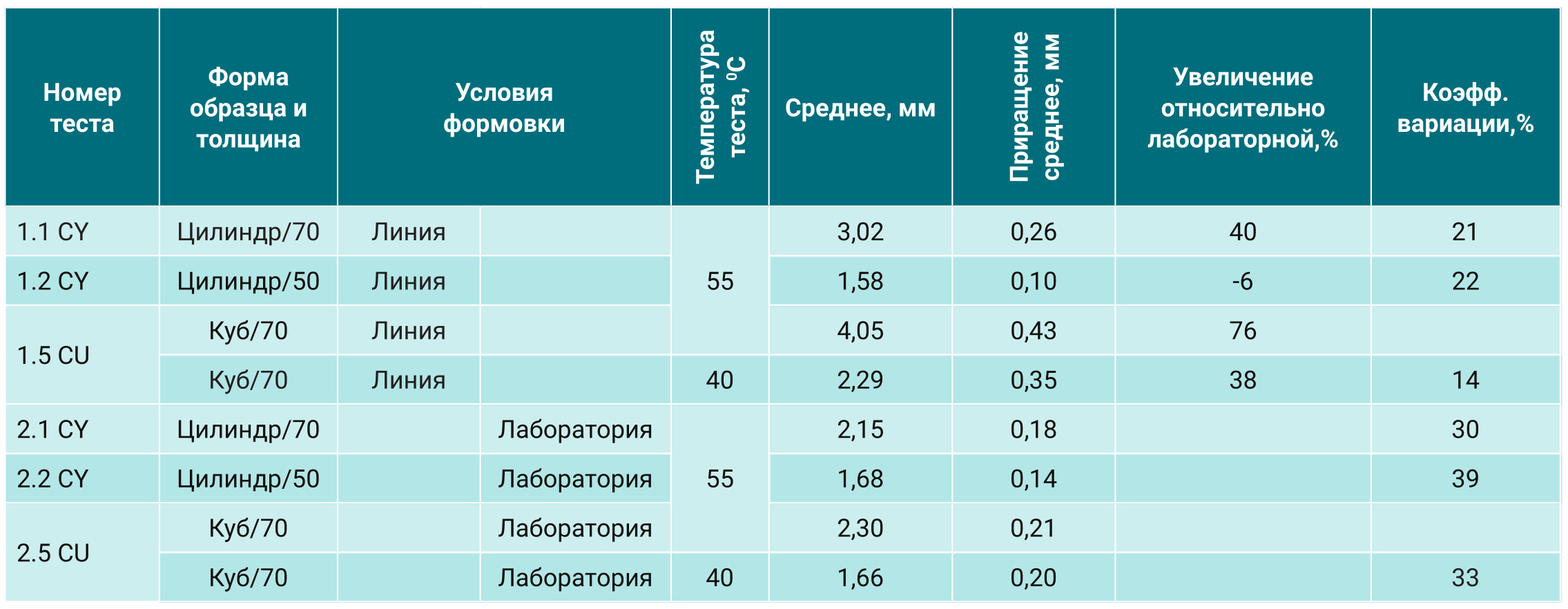

IMAA в декабре 2017 года инициировала собственную исследовательскую программу (IMAA Ring Analysis 2018). Цель — оценить воспроизводимость стандартного метода испытаний ГВШ по EN 12967-20 и EN 12697-25 между европейскими лабораториями, определить коэффициенты вариации серий испытаний. Образцы изготавливались как в лаборатории, так и на месте укладки. исследования

Кроме того, необходимо было оценить воспроизводимость результатов при нестандартных условиях испытаний: цилиндрическая форма образцов и повышенная температура испытаний (55 °С). К участию были привлечены четыре лаборатории из Германии, Швейцарии, Бельгии и Швеции (Asphalta, Bautest AG, DAB Group AB, Belgian Road Research Center BRRC). На базе полученных данных предполагалось предложить метод испытаний, позволяющий оценить качество материала в рамках 12 ч.

Исследования проводились только на одном типе смеси — МА11 с применением битумно-полимерного вяжущего.

Например, Сv для кубических образцов, отобранных на линии и испытанных при температуре 40 °С, равен 14%, а для цилиндрических образцов, испытанных при 55 °С, — 22%. Сv цилиндрических образцов высотой 70 и 50 мм, испытанных при 55 °С, равен 30% и 39% соответственно. Из практики работы лабораторий следует, что коэффициент вариации, равный 20%, вполне достижим, что указывало на необходимость получения большей стабильности свойств и структуры образцов при отборе и изготовлении.

Сама структура литых асфальтобетонов предполагает вероятность неоднородности состава в объеме, ввиду пониженной концентрации щебня (отсутствие каркасной структуры) и подвижность в жидких средах микро- и мезоструктур при перемешивании, формовке образцов, отборе проб и т. д. Европейские исследования показывали, что «примерно 2/3 от величин дисперсии результатов определения деформативных свойств имеет причину в неоднородности литого асфальтобетона».

Стандарт ЕN 12697-20:2020 требует, чтобы расхождение между результатами двух любых измерений не превышало 20% среднего арифметического значения, при определении которого использовались данные результаты измерения, или 0,2 мм, если среднее арифметическое значение оказывается менее 1 мм. Кроме того, требования о сходимости и воспроизводимости составляют соответственно 10 и 20%. Эти пороговые значения принимались во внимание в исследовании.

Проявление влияния размера цилиндрического образца высотой 70 мм, испытанного при 55 °С, выразилось в увеличении среднего показателя ГВШ в 2,5 раза по сравнению с цилиндром высотой 50 мм. Для таких же образцов, подготовленных в лабораторных условиях, отклонения между средними значениями в сериях испытаний были уже много меньше: 28%. Образцы высотой 70 мм неизменно показывали больший ГВШ.

Влияние формы образцов анализировали сравнением результатов ГВШ на образцах-кубах и цилиндрах с равными высотами. Образцы отбирались на месте укладки.

Результаты показали, что образцы-кубы имеют существенно бóльшее вдавливание, чем цилиндрические, до +65%. Подобная тенденция отмечена и на образцах, сформованных в лаборатории, но с меньшей разницей — до +16%.

Полученные результаты показывают, что вдавливание больше при более высокой температуре испытания, чего и следовало ожидать, учитывая вязко-упругопластичное поведение материала. Для отобранных на укладке образцов разница существенна в большей степени.

В то же время коэффициент вариации значительно выше для образцов, приготовленных в лаборатории, по сравнению с образцами, приготовленными на месте, несмотря на подробное описание четко регламентированной процедуры, предоставленное IMAA заинтересованным лабораториям. Такую разницу, обусловленную пробоподготовкой, нельзя считать незначительной, и это — показатель того, что лаборатория, выбранная для подготовки проб, должна подвергаться очень детальной и регулярной проверке на соответствие требованиям.

Образцы из лабораторий имеют меньшую величину вдавливания, чем приготовленные на месте укладки. Специалисты Ассоциации предположили, что подготовка проб в лаборатории приводит к немалому старению асфальтового материала, что приведет к меньшему вдавливанию (деформации). Подготовка проб (в лаборатории или на месте) оказывает важное влияние на материал и связанные с ним физические характеристики. Соблюдению единообразия процедур и повышению воспроизводимости участники исследования решили уделить особое внимание в дальнейшем. По итогу были выделены параметры, которые кардинально влияют на результаты, а именно: форма образца, высота и температура испытания. Эти параметры необходимо было дополнительно проанализировать, чтобы определить доминирующие параметры и определить некоторые (реалистичные) условия испытаний, которые можно было бы применять в дальнейшем.

Рабочая группа Ассоциации нашла соответствующее решение, которое делает возможным проводить оценку качеству литого асфальтобетона в очень сжатые сроки, на следующий день или в тот же день укладки слоя покрытия. 21 февраля 2019 года было озвучено предварительное техническое описание и условия нового метода испытаний:

- изготовление образцов асфальтобетона производится непосредственно на месте укладки, с лотка кохера, без усиленной штыковки, с разравниванием поверхности образца, отбор — после выгрузки 1/3 от объема кохера;

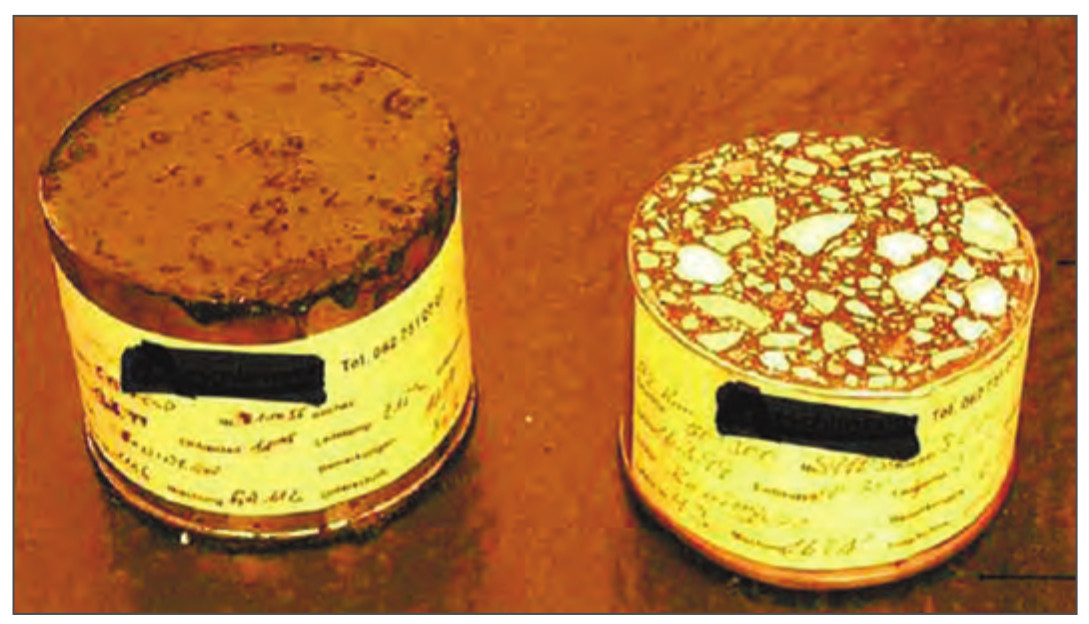

- применяется специальная форма из тонкостенного металла или алюминия для образцов цилиндрической формы диаметром 100(90) мм и высотой 75 мм;

- подготовка поверхности образцов производится в лаборатории непосредственно после естественного остывания; верхняя часть образцов отрезается распиловочной машиной; тестовая высота образца должна составлять 50 мм (отклонения не уточнены);

- термостатирование образцов производится при температуре 55 °С в течение 60 мин;

- используется стандартное оборудование для определения глубины вдавливания штампа с продолжительность испытаний 15 и 30 мин;

- нагрузка на образец увеличена на 12,5 кг; 7) общее время тестирования с подготовкой и доставкой будет занимать от 6 до 8 ч;

- отбор проводит либо представитель лаборатории, либо водитель кохера.

О РЕЗУЛЬТАТАХ ПОДРОБНЕЕ

В результате оптимизации были изменены следующие параметры испытаний ГВШ: температура, нагрузка, время воздействия нагрузки, диаметр и высота образцов. Исследования показали, что эффективность такого простого метода может быть в значительной степени улучшена, если изменить данные параметры. В табл. 3 приведено сравнение основных тестовых параметров существующего метода по EN 12967-20 и предлагаемого Европейской ассоциацией литого асфальтобетона дополнительного метода.Были проведены испытания «первого поколения» цилиндров диаметром 90 мм и высотой 70 мм. После охлаждения вершина 20 мм отрезалась для достижения ровный поверхности контакта со штампом. Из анализа 22 образцов асфальтобетонов выявлено, что глубина вдавливания штампа на кубах больше, чем на цилиндрах. Дисперсия или коэффициент вариации результатов на цилиндрах больше. Таким образом, получалось, что преимущество меньшей скорости тестирование противопоставляется большей дисперсии и большему коэффициенту вариации результатов. Причиной таких результатов была неплоская опора основания круглыхформ в процессе испытаний. Образец тестируют в стальной круглой форме. Однако края тонкой стальной стенки и основания часто повреждались, в том числе, при формовке образцов на строительной площадке или транспортировке. Это приводило к неадекватным результатам и существенным разбросам значений. Испытания в Швеции показали, что цилиндрические образцы, изготовленные в лаборатории, имеют коэффициент вариации до 12%, что в два раза меньше, чем при формовке на объекте.

После анализа итогов первого этапа испытаний проводились тесты на образцах «второго поколения» цилиндров. Результатам исследований стал вывод о том, что необходимо срезать как верхнюю, так и нижнюю часть круглых цилиндрических образцов. Кроме того, был предложен второй вариант: опорная часть должна быть выполнена из алюминия. Исследования, профинансированные ассоциацией, доказали, что оба метода дают схожие результаты.

При этом в EN 12697-25:2016, на основе тестирования 32 образцов смесей, Dr. Christian Angst показал, что возможно снижение времени испытаний с 30 до 15 мин с теми же параметрами точности, даже на кубических образцах. Это достигается, по большей части, на жестких асфальтобетонах для экстремальных нагрузок, имеющих значения ГВШ менее 2,5 мм. Однако вполне актуально и для теста при температуре 55°С.

Дальнейшее развитие данного метода испытания имеет реальные перспективы. Новый стандарт должен появиться в Швейцарии через 3–5 лет. По мнению европейских коллег из IMAA, примерно 5–7 лет новая процедура испытаний будет полностью оценена и гармонизирована во всей Европе. В скором

введении норматива в практику работ заинтересованы многие крупные участники рынка литого асфальтобетона. Насколько известно автору, имеют место переговоры и обсуждение нового метода испытаний с представителями европейского технического комитета TG 2 WG 1 CEN/TC 227. Целью является не замена широко применяемой методики испытания, но включение нового метода испытания как дополнительного, в приложение к стандарту EN 12697-20. Дополнения также коснутся стандарта EN 13108-6:2016, в котором даны перечни применяемых методов при оценке деформативных характеристик литого асфальтобетона.

ОТ ВЫВОДОВ — К РАЗВИТИЮ

В дополнение к изложенной выше информации необходимо отметить следующее. Идея дополнительного метода определения ГВШ является достаточно смелой и видится достойной к реализации. Факт отказа от дополнительного прогрева отобранной смеси является, безусловно, положительным.

Метод отбора и формования тестовых образцов-цилиндров на месте укладки, к сожалению, не исключает влияния упомянутых ранее факторов со стороны исполнителя. В абсолютных значениях перемещения штампа будет присутствовать дополнительная доля пластических деформаций, состоящая в доуплотнении смеси при испытании. Происходить это будет как за счет сдавливания вовлеченного воздуха в теле образца, так и его наличия на границе «смесь — стальная стенка формы». Вовлечение воздуха будет происходить у основания и стенок форм, так как штыкование и прогрев не применяются. Безусловно, частично данный эффект будет нивелирован срезанием 10 мм верха и низа образца. Тем не менее, заявлено («Презентационные материалы IMAA: «Innovation in Testing Technology: Fast and Simple Testing Method for Mastic Asphalts». Dr. Christian Angst), что новый метод имеет сходимость (повторяемость) на уровне 10%.

Кроме того, авторы методики испытаний отказались от идеи холодной стабилизации полностью, вопреки данным, полученными их коллегами в середине 60-х гг. прошлого века. В данных IMAA не представлено результатов исследований, посвященных опровержению вклада холодной стабилизации в процесс общего набора прочности образцами. Тем не менее, автор статьи допускает, что такие эффекты могут быть опущены по причине бóльшего диапазона абсолютных значений ГВШ и будут иметь незначительный вес в выводах о соответствии несущей способности асфальтобетонного покрытия условиям эксплуатации.

Попытка введения дополнительного метода оценки деформативных свойств литых асфальтобетонов можно считать смелым исследовательским шагом. Имеет место отход от устоявшихся воззрений и практики методики оценки прочности литого асфальтобетона, причем общий методологический подход к этой оценке не изменен. Причина актуализации методики признается крайне важной для специалистов-практиков. Получение оперативности результатов тестирования — важный этап как в контроле качества, так и в обеспечении надлежащей долговременной эксплуатации ответственных сооружений. В табл. 5 наглядно показано кардинальное снижение сроков тестирования. В то же время следует предположить, что «ценой» оперативности контроля может стать фактическая повышенная дисперсия результатов измерений и недооценка фактора «исполнителя», что будет приводить к случайным ошибкам и выбросам при статистическом анализе результатов измерений.

В рамках актуализации ГОСТ Р 54400 общую задачу снижение периода получения данных о характеристиках асфальтобетона удалось решить несколько иным путем:

1) Снизить в два раза период холодной стабилизации, с 24 до 12 ч. При этом наличие остаточных процессов хемосорбции и установления энергетического равновесия системы в структуре асфальтобетона научным сообществом не отрицается. Например, в системе контроля качества уплотняемых смесей по стандартам ГОСТ Р 58406, ГОСТ Р 58401, ГОСТ 12801

предусмотрены периоды «холодной стабилизации», равный 16,16 и 12-48 ч соответственно. 2) Допустить отбор на АСУ и внедрить альтернативный метод подготовки проб литой смеси к испытаниям путем термостатирования «дозревания». Имеет место имитация нахождения смеси в кохере при ее транспортировании. Процедура состоит в термостатировании образца смеси при 215 °С в течение 120 мин. Цель — осуществление в материале процессов адсорбции, хемосорбции и установления химически устойчивых связей между элементами композиции состава: минеральным порошком, вяжущим и каменным материалом. При работе с уплотняемыми смесями методы термостатирования изложены в ГОСТ Р 58401.24-2019.

Эти меры позволили снизить время получения результатов испытаний от момента изготовления смеси — до 17 ч.

Принимая во внимание важность проблем, стоящих перед европейскими коллегами, и схожесть таких проблем с российскими, следует начать исследование в направлении применения дополнительного метода испытаний жестких литых асфальтобетонов. На базе НИЦ АБЗ-1 (Группа компаний «АБЗ-1», Санкт-Петербург) работы начнутся в 2024 году в рамках параллельных испытаний жестких литых асфальтобетонов типов ЛА16В(Н)э и ЛА11В(Н)э.