|

И. А. СИВАКОВ, к. т. н., заместитель главного инженера;

ИНСТИТУТ «ЛЕНМЕТРОГИПРОТРАНС», АКТИВНО УЧАСТВУЯ В РАБОТЕ ПО РАЗВИТИЮ МОСКОВСКОГО МЕТРОПОЛИТЕНА, ОСОБОЕ ВНИМАНИЕ УДЕЛЯЕТ СОВРЕМЕННОЙ АВТОМАТИЗАЦИИ РАЗЛИЧНЫХ ПРОЦЕССОВ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ, ВКЛЮЧАЯ ОБЕСПЕЧЕНИЕ ТРАНСПОРТНОЙ БЕЗОПАСНОСТИ. НА ЭТОМ ПУТИ ЕСТЬ УСПЕХИ. ВМЕСТЕ С ТЕМ ВРЕМЯ ОБОЗНАЧИЛО И РЯД ПРОБЛЕМ, СВЯЗАННЫХ С НЕОБХОДИМОСТЬЮ ИМПОРТОЗАМЕЩЕНИЯ. ОСНОВЫ СОВРЕМЕННОЙ БЕЗОПАСНОСТИПри проектировании новых станций Московского метрополитена («Текстильщики», «Печатники») специалисты Ленметрогипротранса предложили собственные разработки по части размещения современного досмотрового оборудования. Напомним, в Приказе Министерства транспорта РФ № 227 «Об утверждении Правил проведения досмотра, дополнительного досмотра, повторного досмотра в целях обеспечения транспортной безопасности» в ст. 13 указан перечень предметов и веществ, запрещенных или ограниченных в перемещении в зоне транспортной безопасности: огнестрельное и холодное оружие, взрывчатые вещества, опасные радиоактивные, химические и биологические агенты. Для выявления перечисленных предметов и веществ в вестибюлях станций Московского метрополитена при проектировании предусматриваются досмотровые помещения со специальным оборудованием:

По количеству входных дверей вестибюля устанавливаются стационарные арочные металлодетекторы. Для ограничения прохода пассажиров в вестибюли, минуя проход через стационарные арочные металлодетекторы, устраиваются заградительные барьеры. Для пассажиров с кардиостимуляторами, имеющих противопоказания для прохода через металлодетекторы, предусмотрена калитка с кнопкой вызова сотрудника службы безопасности метрополитена. Мониторы автоматизированного комплекса радиационного контроля устанавливаются в вестибюле над входной группой дверей, соответствующие видеокамеры — в вестибюле на рамочных металлодетекторах. В вестибюле или в зоне досмотра размещается взрывозащитный контейнер для временного хранения взрывчатых веществ, изъятых у пассажиров. На границе контроля и сектора свободного доступа устанавливаются турникеты и кабина контроллера автоматических пропускных пунктов. ИННОВАЦИОННАЯ СИСТЕМА ОПЛАТЫ

В июне 2021 года Московским метрополитеном были разработаны актуализированные Технические требования на проектирование автома-тизированной системы оплаты проезда, в которых акцент делается на пропуск по биометрическому признаку — геометрии лица (Face Рау). Видеокамеры для распознавания физических лиц (так называемой видеоидентификации) и блок световой индикации устанавливаются в модуле расширения турникетного комплекса видеонаблюдения при проходе в двух направлениях — входа и выхода из турникета. Оплату и автоматический контроль прохода можно осуществить посредством идентификации человека модулем видеофиксации, установленным в корпусе турникета, и списания средств со счета идентифицируемого. В этом случае деньги на счет пассажира для оплаты проезда должны поступать заранее. При их отсутствии произойдет соответствующее предупреждение и запрет на проход через турникет. Информация о пассажире хранится в базе данных на электронном носителе. Для обработки данных используется отечественное специализированное ПО. Московский метрополитен будет обеспечивать защиту баз данных от доступа к ней любых лиц, за исключением уполномоченных федеральными органами исполнительной власти, что позволит при прохождении через турникет отслеживать подозрительных лиц, а также лиц, находящихся в розыске. С июля 2021 года в ГУП «Московский метрополитен» проводилось тестирование данной системы. А с 15 октября 2022 года на всех станциях столичного метро, которых более чем 240, система Face Рау заработала в полном масштабе. Пока подключение пассажиров к сервису является добровольным, с сохранением возможности других способов оплаты. В перспективе же предполагается использовать систему оплаты проезда максимально без участия кассиров. ПРОБЛЕМЫ ИМПОРТОЗАМЕЩЕНИЯК сожалению, при сегодняшней ситуации в ходе проектирования систем контроля и управления доступом в метрополитен приходится сталкиваться с рядом проблем. Они касаются, в том числе, технического исполнения поставленных задач. Например, в новых требованиях к системе контроля доступа указано, что двухфакторные считыватели бесконтактных карт с биометрическим модулем (геометрия лица) и блоком питания должны быть в едином корпусе со степенью защиты корпуса IP54, также контроллер — в корпусе со степенью защиты IP65. Решение достаточно практичное и эстетичное, особенно у точек прохода в вестибюлях и на платформе метрополитена, но, к сожалению, заложить такое оборудование сейчас в проект невозможно, так как на рынке РФ такие устройства отсутствуют. Еще одна проблема, с которой мы столкнулись при проектировании, — это отсутствие электромеханических замков российского производства с необходимыми по техническим требованиям ГУП «Московский метрополитен» характеристиками. Проблемой также стало отсутствие охранных извещателей (педали, кнопки, вибрационные, объемники, шторы) и оповещателей (звуковые и светозвуковые), имеющих обязательный сертификат соответствия согласно постановлению Правительства РФ № 969 от 26.09.2016. Компании-изготовители отказываются проходить сертификацию, так как ее стоимость не окупается малыми объемами закупок. Решением этой проблемы могло бы быть, например, исключение данного оборудования из требований по сертификации или субсидирование предприятий-производителей на ее прохождение. ПОДРОБНО О ПРОГРАММНОМ ОБЕСПЕЧЕНИИЕсть нерешенные проблемы и с программным обеспечением. В деятельности любого проектного института задействовано множество различных видов ПО. Упрощенно все многообразие используемого софта можно разделить на несколько групп:

Наиболее проблемными после ухода западных вендоров стали первые две группы программного обеспечения. Есть сложности и с пользовательскими операционными системами. Безальтернативным вариантом для проектировщиков остаются продукты компании Microsoft. Несмотря на появление и все увеличивающуюся на рынке долю отечественных операционных систем на базе Linux (Astra Linux, AlterOS, РОСА, ОС Альт, РЕД ОС), их применение непосредственно при проектировании ограничено, так как под них пока нет необходимого прикладного программного обеспечения для черчения, создания моделей, выполнения расчетов и т. д. Возможно, в перспективе нескольких лет соответствующее ПО будет перенесено с Windows на Linux-платформу, что позволит выполнить импортозамещение основного системного софта. С системами автоматизации проектирования и информационного моделирования ситуация лучше, но с некоторыми оговорками. Есть ряд крупных отечественных разработчиков (Nanosoft, CSoft, Renga Software, АСКОН, Топоматик), выпускающих функциональные и достаточно конкурентные решения, хорошо закрывающие основные потребности проектирования, и последние два года такое ПО неплохо развивалось, подстраиваясь под задачи рынка. Однако данные продукты изначально разрабатывались и позиционировались как инструменты автоматизации для задач наземного строительства. Проектирование подземных объектов метрополитена и тоннелей имеет свою специфику, которая достаточно сложно реализуется на любом софте, независимо от страны его происхождения. Требуют доработки и дополнительные инструменты автоматизации. Часто эта задача выполняется проектными институтами самостоятельно с учетом конкретных производственных задач. Иногда необходимые модули разрабатываются на протяжении многих лет, постепенно и итеративно наращивая новый и, отчасти, меняя основной функционал коробочного решения. В итоге такие «надстройки» плотно встраиваются во внутренние процессы проектирования. Единомоментный перенос их из одной проектирующей платформы в другую при этом зачастую или очень сложен и трудоемок, или, в некоторых случаях, вообще невозможен из-за отсутствия в новой системе необходимого базового функционала. Дополнительные ограничения накладывают также и специфические требования нормативных документов в части оформления документации, применяемые в организации библиотеки элементов для информационного моделирования и т. д. В качестве примера нужно привести несколько цифр. На сегодняшний день институтом поддерживается собственная библиотека семейств технологического оборудования и материалов, применяемых при проектировании объектов метрополитена, насчитывающая около 1,5 тыс. наименований, и библиотека типовых строительных конструкций и узлов, содержащая порядка 400 элементов. Для каждого элемента создана геометрия с соответствующим уровнем детализации, в каждый внесены дополнительные атрибуты, необходимые для выпуска документации и строительства с учетом информационных требований заказчика. Библиотеки ведутся и пополняются с 2015 года. Особенность таких библиотек заключается в том, что они разрабатываются с учетом специфики конкретного проектного ПО, в котором ведется работа; значительная часть их элементов — уникальное оборудование, применяемое только на объектах метрополитенах и в транспортных тоннелях, и оно практически не распространенно в других строительных областях. Из-за этого для значительной части такого оборудования не существует готовых моделей в общем доступе, как, например, в наземном строительстве жилых и общественных зданий, и необходима адаптация параметров под требования заказчика. Перенос таких библиотек с платформы на платформу — длительная и кропотливая задача, решение которой может растянуться на несколько лет. Также нужно отметить, что разработка документации на технически сложные и уникальные объекты метрополитена занимает несколько лет и переход с одной платформы на другую в течение этого времени без срыва сроков и снижения качества выпускаемой продукции затруднен, а иногда и вовсе невозможен в силу описанных выше факторов. К сожалению, полностью на сегодняшний день реализовать весь цикл проектирования по всем разделам документации в отечественном ПО не получается. Базовые сценарии удалось закрыть отечественными решениями, но в нашей отрасли произошел откат в уровне технологий и удобстве работы на 3-5 лет назад, который нужно наверстывать в ближайшее время. Из систем автоматизации инженерных расчетов проблемным остается только вопрос с программным обеспечением для геотехнического направления (расчет мульды осадок и влияния на окружающую застройку, фильтрации в грунтах и водопонижения, подземных конструкций с учетом сейсмики). Отечественных продуктов для решения задач такого класса на сегодняшний день нет, да и в целом подобный софт выпускает несколько компаний во всем мире, из которых нам остался доступен один вендор. В остальных группах большая часть используемого программного обеспечения либо изначально российского производства, либо имеются доступные полнофункциональные аналоги ушедшим с нашего рынка продуктам. Если говорить про институт, то нам удалось оперативно перестроить часть внутренних процессов и заместить критически важное программное обеспечение на российские аналоги в тех областях производства, где это не влияло критично на качество и сроки выполнения работ. В остальном — часть ранее закупленных постоянных лицензий на иностранное ПО продолжает работать без ограничений, в связи с чем срочной замены не требуется и есть возможность дождаться, когда отечественный софт нарастит необходимый функционал, адаптировать собственные наработки под новые платформы и осуществить более плавный переход. В целом 2023 год показал, что уход иностранных вендоров не оказал критического влияния на производственный процесс, но привел к откату назад в уровне технологий по некоторым направлениям, над преодолением которого сейчас работают как программисты института, так и непосредственно разработчики программного обеспечения.

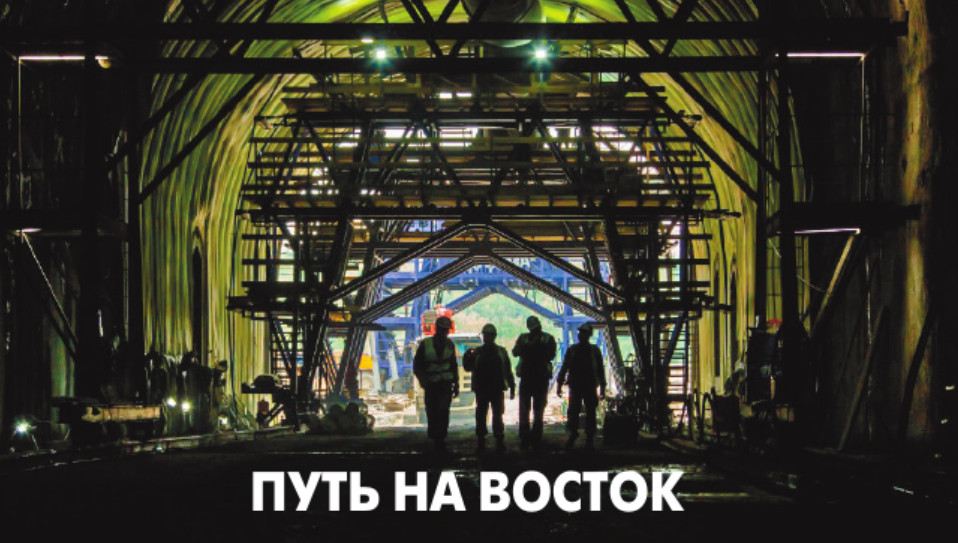

МОДЕРНИЗАЦИЯ ВОСТОЧНОГО ПОЛИГОНА ЖЕЛЕЗНЫХ ДОРОГ — ОДИН ИЗ КЛЮЧЕВЫХ ПРОЕКТОВ РОССИЙСКОЙ ЭКОНОМИКИ. ИЗНАЧАЛЬНЫЕ МОЩНОСТИ БАМА И ТРАНССИБА НЕ СООТВЕТСТВУЮТ РАСТУЩЕМУ ОБЪЕМУ ПЕРЕВОЗОК, ПОЭТОМУ РАЗВИТИЕ ИНФРАСТРУКТУРЫ ПОЗВОЛИТ УВЕЛИЧИТЬ ПРОПУСКНУЮ СПОСОБНОСТЬ ВАЖНЕЙШИХ МАГИСТРАЛЕЙ. В СЛЕДУЮЩЕМ ГОДУ ПЛАНИРУЕТСЯ ЗАВЕРШИТЬ УЖЕ ВТОРОЙ ЭТАП МАСШТАБНОЙ МОДЕРНИЗАЦИИ, РЕЗУЛЬТАТОМ ЧЕГО СТАНЕТ РОСТ ПРОПУСКНОЙ СПОСОБНОСТИ БАМА ДО 180 МЛН Т.

Больше половины всех работ по расширению узких мест БАМа входит в зону ответственности дивизиона «Железные дороги» холдинга «Нацпроектстрой». Строителям предстоит проложить свыше 1000 км вторых путей на 109 перегонах — это почти треть всей Байкало-Амурской магистрали, — и соорудить порядка 900 мостов и водопропускных труб. Особое место среди искусственных сооружений Восточного полигона занимает новый Керакский тоннель, старт движению по которому в декабре дал Президент России Владимир Путин. БАМ — МАГИСТРАЛЬ МОСТОВ

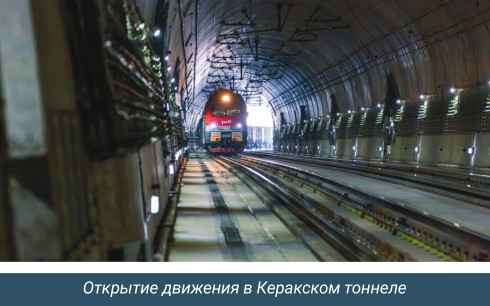

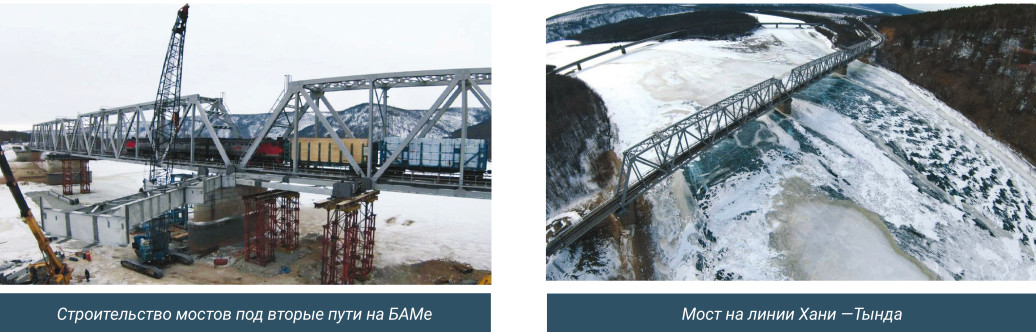

Байкало-Амурская магистраль — важнейшая транспортная артерия Восточной Сибири и Дальнего Востока. Трасса протяженностью 4,3 тыс. км обеспечивает железнодорожный выход России к Тихому океану. При этом практически каждый километровый отрезок БАМа пересекает ручей или реку. Поэтому отличительная черта магистрали — большое количество искусственных сооружений. Так, строителям подрядных компаний «Бамстроймеханизация» и «Мостострой-11» (входят в Нацпроектстрой) необходимо возвести под вторые пути более 400 мостов, до десяти штук на одном перегоне. Самый протяженная из новых переправ — через реку Нюкжу в Амурской области. Металлический мост на участке Хани — Тында состоит из пяти пролетов, его длина составляет 392 м. Новые мосты БАМа рассчитаны на пропуск тяжеловесных поездов (весом до 7,1 тыс. т), могут прослужить в суровых климатических условиях до 100 лет и соответствуют современным требованиям и нагрузкам. Для изготовления мостовых конструкций Мостострой-11 выбирает сталь 10ХСНД и 15ХСНД, которую можно применять в северных климатических условиях при температурах до –60ᵒС. Конструкции для мостов поставляются со всей России. Опорные части производят в Перми, болты — в Кургане, пролетные строения прибывают из Тюмени, Омска, Улан-Удэ, железобетонные конструкции — из Тынды, Хабаровска, Комсомольска-на-Амуре, Санкт-Петербурга. СТРОИТЕЛЬНАЯ ЗАДАЧА СО ЗВЕЗДОЧКОЙГеографическое положение Восточного полигона создает ряд непростых условий для строительства: транспортная изолированность, болотистая местность, районы вечной мерзлоты и высокой сейсмичности (до 9 баллов), сложная гидрология, перепады высот и неблагоприятный климат. Как отмечают в компании «Мостострой-11», одна из серьезных проблем, связанных с возведением искусственных сооружений в географически удаленных от Большой земли районах, — затрудненная логистика. Например, завезти строительные материалы на «островные» объекты, где нет прямого автодорожного сообщения, можно только по зимнику. Для этого подготовить и укомплектовать все нужно заранее.

Однако и в зимний период в местах с гористой местностью могут возникать проблемы: груженый автотранспорт не справляется с подъемом на перевалы по скользкой дороге и на время может застрять в пути. Кроме того, в районах, удаленных от промышленных центров, крайне сложно найти местных производителей для поставки необходимых материалов и конструкций, а также запчастей для строительной техники. Бывает трудно спрогнозировать, какие проблемы, связанные с технологической стороной вопроса, могут возникнуть в процессе строительства. Оперативно и квалифицированно устранить поломку оборудования на удаленных объектах — задача непростая. Поэтому заботе о технике и бережному к ней отношению уделяется пристальное внимание. На удаленных объектах важно правильно организовать строительный процесс: первыми к работам должны приступать дорожники и энергетики. Они вырубают лес, переносят инженерные коммуникации, прокладывают дороги и отсыпают площадки, а уже потом разворачивается непосредственно стройка. Суровый климат тоже преподносит строителям сюрпризы в виде незапланированных актированных дней, когда из-за погодных условий просто запрещено проводить работы. На некоторых участках температура по несколько месяцев может держаться на отметке ниже –47ᵒС. На этот период людей и технику переводят на другие направления, где зима мягче и проходит быстрее.

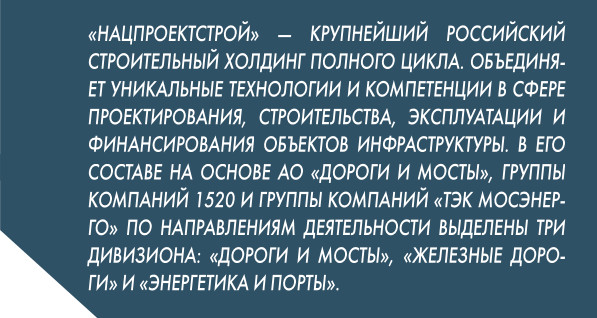

НОВЫЙ КЕРАКСКИЙ ТОННЕЛЬ: БОЛЬШЕ МОЩНОСТИ ДЛЯ ТРАНССИБАТранссибирская магистраль — крупнейшая в мире железнодорожная артерия. По этой дороге перевозится более 50% внешнеторговых и транзитных грузов. На востоке Транссиб обеспечивает транспортный коридор к Северной Корее, Китаю и Монголии. Одним из «узких» мест Транссиба был старый Керакский тоннель на перегоне Ульручьи — Ковали. Его возвели еще в 1910-1913 гг. После многолетней эксплуатации тоннель не отвечал современным требованиям по безопасности и пропускной способности. Составы шли здесь со сниженной скоростью. Решением вопроса стало строительство нового Керакского тоннеля. Объект возвели с опережением срока — на 9 месяцев раньше планового! Генеральным подрядчиком выступила Бамстроймеханизация.

Работы велись в непростых условиях: тоннель расположен в сейсмоактивной зоне с обводненными грунтами, здесь проходят два геологических разлома. Проходка тоннеля заняла 11 месяцев. С восточного портала из-за высокой крепости скальных пород ее вели буровзрывным способом, с западного — с помощью горного экскаватора. Объем переработанного грунта составил 1 млн кубометров. В новом тоннеле вместе с подходами строители уложили больше 2 км рельсошпальной решетки под два пути. Чтобы снизить динамическое воздействие поездов на своды сооружения, применили инновационную технологию. Рельсовые плети монтировали на конструкцию из бетонной полушпалы, резинового чехла, виброгасящей подкладки. Такая система увеличивает срок службы тоннеля и обеспечивает плавность и бесшумность хода составов. Упрощается и обслуживание: при необходимости ремонта пути уже не требуются большие «окна». За состоянием тоннеля следят современные системы мониторинга. Более 700 датчиков контролируют температуру, влажность, пожарную безопасность и освещение. В тоннеле проложено 60 видов кабелей общей длиной 70 км. Длина нового тоннеля составила 926 м, он стал самым протяженным на Забайкальской железной дороге. Открытие Керакского тоннеля позволяет увеличить пропускную способность перегона Транссиба Ковали — Ульручьи до 153 пар поездов в сутки.

За содействие в подготовке публикации

редакция благодарит департамент

коммуникаций Группы Компаний 1520

Илья ШИЛОВ, ОБЪЕКТИВНЫЙ 3D-КОНТРОЛЬ ОБЪЕМОВ ИНЕРТНЫХ МАТЕРИАЛОВ НА ГРУЗОВОМ ТРАНСПОРТЕ — ОДНА ИЗ КЛЮЧЕВЫХ ЗАДАЧ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ, КОТОРАЯ НЕПОСРЕДСТВЕННО ВЛИЯЕТ НА ЕГО РЕНТАБЕЛЬНОСТЬ. ОТРАСЛЬ ДАЕТ ЧЕТКИЙ ЗАПРОС НА ТОЧНЫЙ И ЮРИДИЧЕСКИ ЗНАЧИМЫЙ УЧЕТ КУБАТУРЫ В ПОСТАВКАХ, И ОСОБЕННО СЕЙЧАС, КОГДА НА РЫНКЕ СКЛАДЫВАЕТСЯ УСТОЙЧИВЫЙ РОСТ ЦЕН НА ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ. Например, по данным Минстроя России, в 2022 году в среднем щебень подорожал на 18,1%, а песок — на 13,9%. И, по оценкам экспертов, цены продолжат свой рост, при том, что с 2020 года многие стройматериалы уже подорожали на 15-100%, а сама разница между отпускной и конечной ценой может составлять и более 200%. В условиях повышения затрат на закупки, перевозки сыпучих грузов сегодня требуется высокоточный инструментальный контроль их объемного расхода на автотранспорте.

Остается проблемой и достоверная точность учета фактического объема грузооборота как в техническом, так и коммерческом отношении реализации проектов. Применение только весового контроля с пересчетом в объемы сыпучего продукта будет всегда сопряжено с вероятностными и ошибочными результатами из-за неточных мер и пересчетных коэффициентов. И, к сожалению, негативное влияние человеческого фактора никуда не уходит. А внедряя лазерное 3D-измерение объема груза на базе системы LaseTVM, пользователь получает непрерывный мониторинг оборота сыпучих материалов в показателе точного кубического метра (не менее 98 %), бесшовный метрологический контроль ресурсов и производительности труда на своих объектах (в том числе удаленных) в едином масштабе времени и координат, в интерфейсе диспетчерского управления (на русском языке) и с визуализацией базисных бизнес-метрик, исключая из этого процесса участие персонала. То есть LaseTVM позволяет исключить манипуляции и хищения на поставках инертных материалов (недогрузы, недопоставки, скрытый объем, «двойное дно», «воздушные» и «карусельные» накладные), технические и намеренные ошибки диспетчеров (контролеров) в оценке объемов поставки на участки строительства. В эквиваленте общего результата пользователи отмечают экономический эффект в виде сокращения доли расходов в диапазоне 15-30%. LaseTVM — система автоматического контроля изометрии и 3D-измерения объема погрузки на автотранспорте от компании «ЛАЗЕ Россия». 3D-сканирование на основе высокоточных LiDAR-сканеров (Light Detection and Ranging) давно применяется в мировой практике для решения задач машинного зрения. И в дорожном строительстве одним из инструментов цифровизации производства является лазерный 3D-контроль объема поставок для инертных материалов на грузовом автотранспорте.

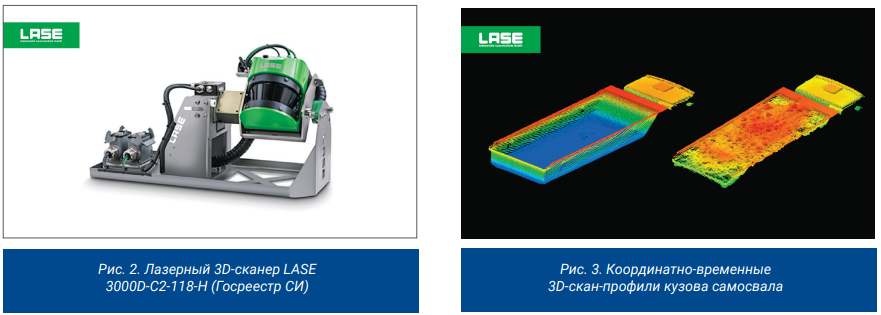

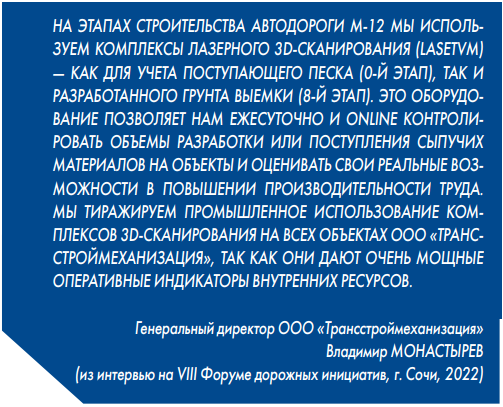

Система LaseTVM давно приобрела широкое отраслевое признание и применяется сегодня повсеместно от России до ЮАР и от США до Австралии. И главное преимущество лазерных 3D-сканеров — производство прямых координатно-временных измерений всего периметра кузова с получением предельно точных и достоверных результатов. Погрешность в объеме в ±1 % на сегодня является таким эталоном, и поэтому большое значение имеет качество 3D-инструмента объективного метрологического контроля и учета объема поставок для любой изометрии кузова (в том числе с наклонным задним бортом). LaseTVM — это гораздо больше, чем точное измерение объема. Функционал системы включает в себя ряд подзадач: пересчет в массу при заданной плотности материала и сравнение с плановыми показателями (в календаре или смене); контроль габаритной высоты и центра массы навала по кузову; оценка и расчет отклонения профиля загрузки самосвала от паспорта; учет наличия объема невыгруженного остатка (за каждый цикл перевалки); ведение локальной БД производительности с передачей ключевых метрик по транспорту на АРМ диспетчера, в том числе в виде протокола (отчета, квитанции) и выводом его на печать. Система объединяет в себе современные алгоритмы обработки данных и программно-аппаратные средства на основе технологий высокоточного лазерного 3D-сканирования (LiDAR), инструменты предиктивной аналитики, машинного обучения и видео-распознавания ГРН. Этим обеспечивается качество измерений, автоматическая регистрация объемов инертных материалов и фиксация всех грузовых ТС на КПП (как на въезд, так и на выезд). В России LaseTVM успешно прошла все регламенты метрологической аттестации и испытаний, по результатам которых лазерные 3D-сканеры LASE 3000D-С2-118-Н включены в национальный Госреестр СИ (ном. 79189-20). Здесь важно отметить, что и сам способ аттестован, как методика измерений объемов сыпучих материалов по результатам сканирования массива точек объекта, определяемого расчетным путем (ном. ФР.1.29.2021.40994), и поэтому сегодня система LaseTVM единственная квалифицирована (и как средство измерений, и как методика) с официальным юридическим статусом для технического и коммерческого учета объема сыпучих материалов, отгружаемых автомобильным транспортом (как на приемку, так и на отгрузку).

Конструкция лазерных 3D-сканеров предусматривает их длительную эксплуатацию в сложных погодных условиях на открытых пространствах (дождь, снег, туман, пыль/грязь, ветер, прямое солнечное излучение), в том числе в зимний период с температурой воздуха до –40 °С. Системная регистрация ГРН самосвалов, их 3D-сканирование с фотофиксацией и математическая обработка данных производятся автоматически в режиме online и без участия персонала. Программное обеспечение LaseTVM физически локализуется в составе оборудования — на инженерной станции (АРМ диспетчера). Оно не имеет ограничений в правах использования и полностью функционально, не требует обновлений, продлений или лицензий, пригодно как для автономной работы, так и для интеграции с внешним ERP-системами пользователя, в том числе с бизнес-платформой 1С. Система LaseTVM позволяет автоматически зарегистрировать каждое ТС на КПП объекта с распознаванием ГРН, записать фото- и видеопоток при въезде и при выезде, выполнить лазерное 3D-сканирование изометрии кузова с сохранением в БД цифрового двойника самосвала (пространственная 3D-модель) и вычислением объема груза в кубических метрах. Данные замера защищены от корректировки и хранятся на физическом уровне памяти ПК. Лазерный 3D-сканер подключается на КПП на П-образной опорной раме на высоте 7 м над полосой движения, производит серию волновых импульсов по всей поверхности профиля в ИК-спектре (905 нм, безопасен для глаз) и принимает их обратно. В каждом замере формируется 3D-скан-профиль кузова, разбивается на элементарные кубы с ребром до 50 мм, которые образуют его полноразмерную объемную 3D-модель в фактических размерах. Разность 3D-скан-профилей (пустого и полного кузова самосвала) и определяет точный объем инертного груза (погрешность ±1%) Полное сканирование одного самосвала и на въезд, и на выезд за нимает не более 20 секунд.

Оборудование LaseTVM не требует регулярного технического обслуживания или периодической калибровки в течение срока службы. Межповерочный интервал для лазерного 3D-сканера LASE 3000D-C2-118-H составляет 1 год. Каждый наш пользователь может обратиться в локальную службу технической поддержки 24/7, заказать очередную поверку средства измерений, функциональную диагностику или внеплановое ТО, а также выбрать удобную программу адресного (индивидуального) сервисного сопровождения. В срочной необходимости для замены или ремонта поврежденного оборудования предусмотрены складские ЗИП-комплекты и оператив ный выезд технической службы на объект эксплуатации пользователя (территория стран-участниц ЕАЭС).

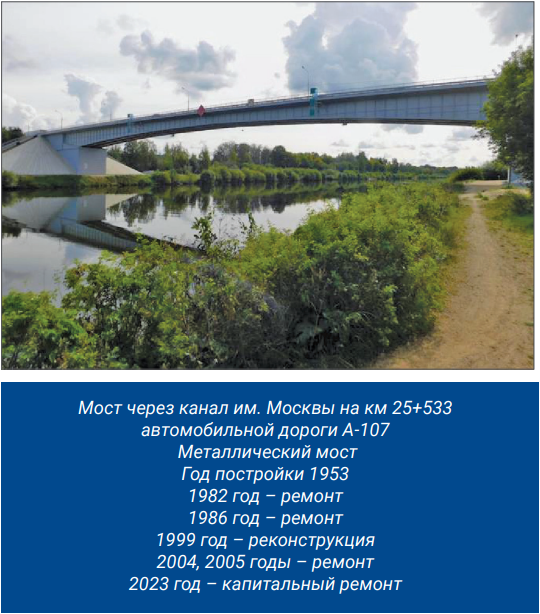

С. В. ИЛЬИН, НА ОБЪЕКТАХ ГК «АВТОДОР» С ЦЕЛЬЮ УЛУЧШЕНИЯ КАЧЕСТВА СТРОИТЕЛЬСТВА ДОРОГ И УВЕЛИЧЕНИЯ МЕЖРЕМОНТНЫХ СРОКОВ, А ТАКЖЕ ОПТИМИЗАЦИИ ЗАТРАТ, ПРИМЕНЯЮТСЯ ИННОВАЦИОННЫЕ РЕШЕНИЯ С ИСПОЛЬЗОВАНИЕМ МИНЕРАЛЬНЫХ ВЯЖУЩИХ И ШЛАКОВ ЧЕРНОЙ МЕТАЛЛУРГИИ. НАКОПЛЕН УЖЕ МНОГОЛЕТНИЙ ОПЫТ, КОТОРЫЙ И ПРЕДСТАВЛЕН В ПРЕДЛАГАЕМОЙ ПУБЛИКАЦИИ. Уместно начать с того, что в этом году и Госкомпания «Автодор», и все дорожники страны отмечают 85-летие федеральной дороги М-1 «Беларусь», модернизация которой уже давно является одной из ключевых задач Госкомпании. Напомним, эта автотрасса стала одной из крупнейших строек своего времени. Она начала строиться в 1936 году, и за пять лет, к 1941 году, на маршруте от Москвы до Минска было возведено, в частности, 70 мостов. В 50-х годах уже всю трассу перевели в асфальтобетон. Сейчас это дорога IА, IБ и IВ категорий протяженностью 456 км (от МКАД до границы с Республикой Беларусь), имеющая 4-8 полос движения с разрешенной скоростью до 110 км/ч на платных участках. Госкомпанией на М-1 сделано уже многое, а сейчас выполняются плановые ремонты и капремонты. Однако прежде всего следует отметить примеры качественной работы дорожников предыдущих поколений, прежде всего, по мостовым сооружениям. Мост через реку Днепр на М-1 служит с 1949 года, причем на нем проведено всего два ремонта. Есть примеры и на подведомственной Госкомпании трассе А-107 «Московское малое кольцо», неофициально именуемой «первой бетонкой», — мосты через реку Пахру 1952 года, через канал имени Москвы 1953 года. Качество строительства, которое тогда было обеспечено, позволяет еще сегодня эксплуатировать эти сооружения и показывает пример эффективной работы. В настоящее время на этих объектах начинаются капитальные ремонты, которые будут проводиться с учетом новых технологий, применяемых ГК «Автодор».

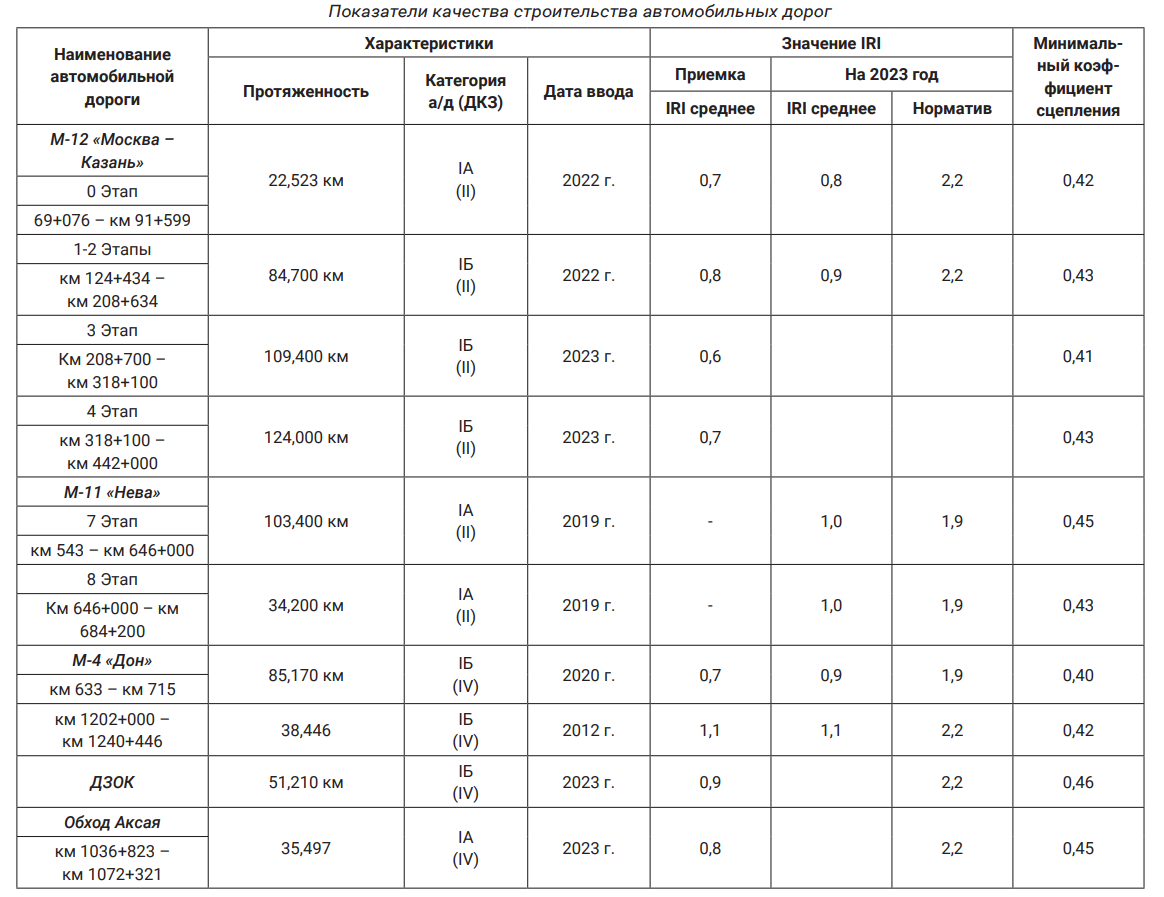

Что же касается достижений менее отдаленных лет, то российским дорожникам можно гордиться, например, результатами работ по устройству покрытий из щебеночно-мастичного асфальтобетона. На М-4 и М-1 у Госкомпании есть участки, которые прослужили без ремонта 11 лет. На трассе «Дон» за 23 года (реконструкция участка выполнена в 2000-2001 гг.) были произведены только две замены слоя износа из ЩМА. При официальном повышении межремонтных сроков этот опыт вызывает значительный интерес в дорожном сообществе, и Госкомпания надеется, что и на недавних ее объектах время подтвердит качество выполненных работ не менее позитивными результатами. Речь идет, прежде всего, о масштабном новом строительстве: М-12 «Восток» (Москва — Казань), М-11 «Нева» (Москва — СанктПетербург), М-4 «Дон» (обход Аксая). Отдельно следует отметить, что на этих объектах предъявлялись повышенные требования к продольной ровности. На М-12 компания «ВАД» показала, пожалуй, наилучший за все время наблюдений результат — ровность 0,6-0,7, учитывая то, что в Госкомпании приемочный показатель — 1,4. Вывод: в России научились качественно строить нежесткие дорожные одежды, и при этом очевидно, что именно продольная ровность — конечно же, при надежности конструкции дорожной одежды в целом — позволит ГК «Автодор» рассчитывать на повышенные межремонтные сроки. Сейчас они в Госкомпании составляют 24 года, но планируется рассчитывать их и на больший срок. В частности, с коэффициентом сцепления по соблюдению нормативов нет никаких проблем. Все асфальтобетоны, которые сейчас применяются на объектах Госкомпании, изготавливаются по объемно-функциональному методу.

На основании анализа 1 тыс. км автомобильных дорог М-1, М-3, М-4, М-11по слоям износа (ЩМА) сделаны следующие выводы:

На всех данных участках устроено покрытие из ЩМА. При этом о некоторых выявленных зависимостях хотелось бы рассказать подробнее. Первое: наиболее долговечные дороги находятся во II дорожно-климатической зоне, поскольку климат в ней достаточно умеренный, без резких температурных перепадов. Более сложная ситуация в III ДКЗ на участках от Москвы до Воронежа. В южной IV зоне пластические деформации при высокой температуре также вносят серьезный вклад в снижение безремонтных сроков. Второе условие — это обязательное укрепление слоев оснований. Там, где применяется ЩПС со щебнем, не укрепленным заклинкой, по всем конструктивам необходимость ремонта возникает гораздо быстрее. Применяя же новые технологии, по капремонту при расчетных нормативах в 12-18 лет (с учетом дорожно-климатических зон), Госкомпания сейчас, даже при рассчитанных на 12 лет конструктивах, выходит на межремонтные сроки в 20-23 года на тех дорогах, которые строились еще по предыдущим нормам. Что касается направлений дальнейшей работы, то, в частности, ГК «Автодор» продолжает продвигать тему ремонта цементобетонного покрытия. Первый подобный опыт был получен на М-4 «Дон» на участке км 52 — км 72, построенном в 2011 году. В 2018-м Госкомпания предложила отфрезеровать верхний слой цементобетона в 3,5 см и перекрыть его асфальтобетоном. Первый участок ремонта отслужил четыре года. В 2022 году отфрезеровали и уложили уже второй слой износа. В результате проверена на практике эффективная технология эксплуатации цементобетонных дорог, при которой легко меняется асфальтобетонное покрытие. Такое решение можно реализовать даже при начале строительства, заранее заложив его в проект. В цементобетоне на участке М-4 были сохранены правая и левая полосы, и глубина колеи на них достигла 12 мм за 12 (!) лет. В итоге по ровности соблюдается норматив в 2,6 м/км по ГОСТ 33388 для данного скоростного режима. Поэтому очевидно преимущество только замены слоев износа, когда несущие основания из цементобетона являются практически вечными. В данном случае имеется только одно особое требование — это высококачественный подбор асфальтобетона, прежде всего, по пластическим деформациям. Отдельно надо сказать о стабилизации и укреплении грунтов. На 4-м этапе М-12 объемы соответствующих работ были сравнительно небольшими, но там удалось отработать применение ряда добавок, включая комплексное минеральное вяжущее, а на 6-м этапе в самых сложных условиях применялись полифилизаторы. Полученный опыт показывает, что каждый подобный материал имеет определенные преимущества — и технологические, и прочностные, однако взаимодействие с грунтами может быть разным. Но нельзя утверждать, что та или иная добавка будет хорошо работать в любых условиях. Далее, на дороге Дюртюли — Ачит, объем работ по стабилизации грунта значительно вырос по всем трем участкам Госкомпании. Применяли преимущественно известь и цемент. На участке, который строит компания «Автобан», используется еще и полимерная добавка. В целом же Госкомпанией «Автодор» на сегодняшний день реализуется концепция максимального применения минеральных вяжущих.

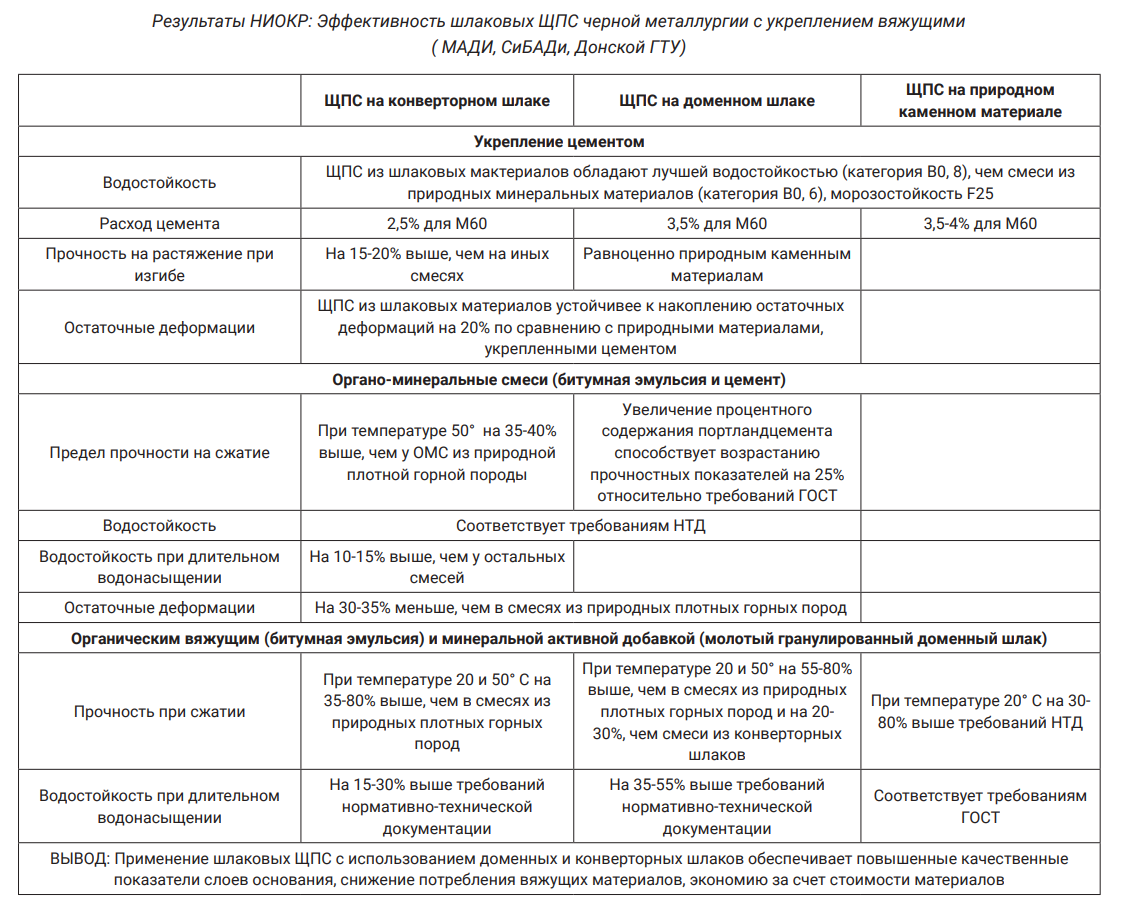

Есть у Госкомпании опыт и по применению шлаков черной металлургии. Практика показывает, что это хорошая альтернатива укреплению оснований минеральными и комплексными вяжущими. На трех этапах ЦКАД основания полностью устраивались из шлаков. На М-12 применяли шлаки на участках 1-го этапа, а на 4-м и 6-м полностью сделано шлаковое основание. Что следует отметить: во-первых, применение шлаков — это гарантированное обеспечение модуля упругости, с которым существует проблема при использовании природных материалов. Во-вторых, это технологичность устройства оснований, а самое главное — экономичность, которую высоко оценили, в частности, в «Автобане». У Госкомпании есть проверенные показатели и по модулю упругости, и по разбросу коэффициента вариации по прочности, который для шлака достигает порядка 8-10%, а для природных материалов — 17%. Это свидетельствует об эффекте укрепления оснований и о том, что нормативная ровность будет обеспечена. Необходимо, однако, отметить, что существующие в РФ нормативы, а именно СП 34 и ПНСТ 542, не учитывают эффективности применения шлаков черной металлургии, ограничивая марочность шлаковых щебней и расчетные показатели при конструировании дорожных одежд. Развивая эту тему, ГК «Автодор» совместно с МАДИ, СибАДИ и Донским ГТУ провела НИОКР, соответственно, в трех разных лабораториях. Укрепляли доменные и конвертерные шлаки и цементами, и комплексными вяжущими, и еще раз получили подтверждение, что их укрепление дает дополнительный эффект по наращиванию прочности, по устойчивости к трещинообразованию и, самое главное, по экономии затрат, так как существенное уменьшение расхода цемента снижает стоимость материала для устройства оснований. Госкомпания готова поделиться данным опытом, чтобы все дорожники использовали и развивали данную технологию. Однако следует отметить, что некоторые проблемы в части дорожного конструктива еще остаются нерешенными. Так, например, наблюдается интенсивное шелушение бетона уже на второй год эксплуатации, шелушение крышек между парапетными ограждениями. Сегодня Госкомпания вместе с «Автобаном» отрабатывает ряд технических решений по их восстановлению. Для разных условий это могут быть ремонтные смеси на цементной, эпоксидной, полиуретановой основе, грунтовка и краска на эпоксидной основе, гидрофобизаторы. Также рассматривается применение полимерных накладок и плит перекрытия с целью повышения долговечности ограждений и понижения их стоимости. Несмотря на успешность некоторых шагов, направленных на исправление ситуации, проблему нужно решать кардинально – дорабатывать существующие стандарты. В частности, необходима разработка дополнительных методов испытаний бетона (в части учета режимов термообработки, воздействия агрессивной среды и т. д.). Ш. Н. ВАЛИЕВ, И. Г. ОВЧИННИКОВ, ПРЕОБЛАДАЮЩИЕ НА СЕГОДНЯШНИЙ ДЕНЬ МОСТОВЫЕ КОНСТРУКЦИИ С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ, К СОЖАЛЕНИЮ, ВЫЗЫВАЮТ ОЧЕНЬ МНОГО ВОПРОСОВ. ТРАДИЦИОННЫЕ РЕШЕНИЯ ПО УСТРОЙСТВУ ЕЗДОВОГО ПОЛОТНА НЕ ПОЛНОСТЬЮ УДОВЛЕТВОРЯЮТ ТРАНСПОРТНО-ЭКСПЛУАТАЦИОННЫМ ТРЕБОВАНИЯМ. ПОЭТОМУ НЕОБХОДИМО ДАЛЬНЕЙШЕЕ СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИЙ И МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ПРИ УСТРОЙСТВЕ ДОРОЖНОЙ ОДЕЖДЫ ЕЗДОВОГО ПОЛОТНА НА МОСТОВЫХ СООРУЖЕНИЯХ. В НАСТОЯЩЕЕ ВРЕМЯ В ПРОФЕССИОНАЛЬНОМ СООБЩЕСТВЕ ДОВОЛЬНО ЧАСТО ОБСУЖДАЕТСЯ ВОПРОС ИСПОЛЬЗОВАНИЯ ЦЕМЕНТОБЕТОНА ДЛЯ УСТРОЙСТВА ДОРОЖНОЙ ОДЕЖДЫ НА МОСТОВЫХ СООРУЖЕНИЯХ. ИССЛЕДОВАНИЯ В ЭТОМ НАПРАВЛЕНИИ ПРОВОДЯТСЯ В МАДИ. ПРОБЛЕМЫ И ПРИМЕРЫ

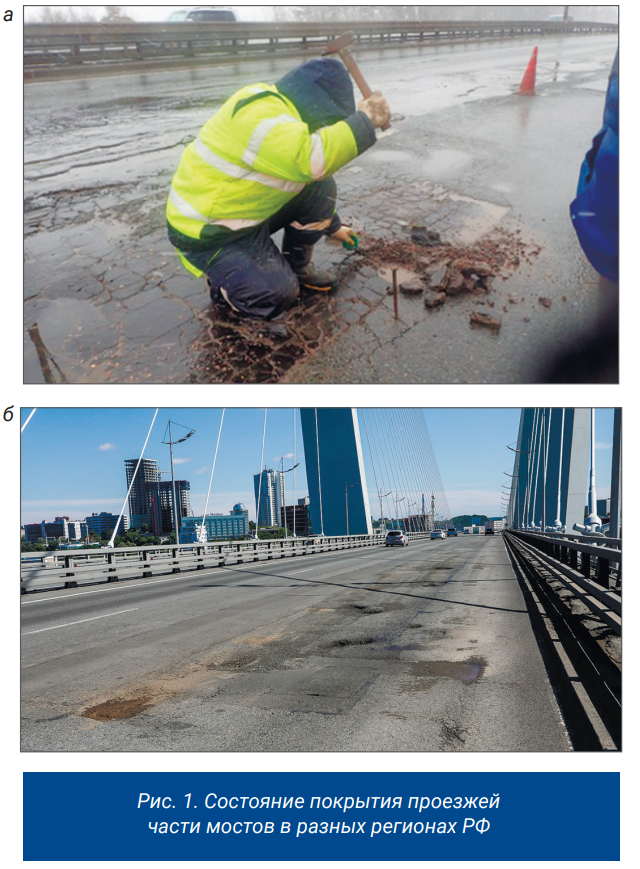

Технико-эксплуатационные качества мостовых сооружений на автомобильных дорогах регламентируются современными нормативными документами и должны обеспечивать комфортность и безопасность всех участников движения. Однако выполнение приводимых в нормах требований достаточно часто оказывается невозможным, в том числе, по установленным нормативным межремонтным срокам. Основной причиной этого является несовершенство конструкции одежды ездового полотна из асфальтобетонных смесей, которая в основном применяется при строительстве и ремонте мостовых сооружений. Так, согласно результатам экспертизы дорожной конструкции и системы водоотвода на правом путепроводе, расположенном на км 53+800 автомобильной дороги М-7 «Волга» в Московской области, через год после ремонта мостового полотна на покрытии проезжей части возникли повреждения (рис. 1а) и перестала работать дренажная система водоотведения, что в дальнейшем существенно повлияет на состояние нижележащих конструкций сооружения и приведет к сокращению их срока службы. Аналогичные проблемы возникли и в покрытии проезжей части моста через бухту Золотой Рог во Владивостоке. Через три года после сдачи объекта в эксплуатацию начало происходить разрушение покрытия, верхний слой которого был устроен из щебеночно-мастичного асфальтобетона (рис. 1б). В настоящее время планируется выполнение капитального ремонта дорожной одежды на данном мосту, и проектная организация обратилась в МАДИ, с предложением разработать специальные технические условия по проектированию новой конструкции дорожной одежды и технологии ее устройства на этом мостовом сооружении с учетом соблюдения нормативных требований и межремонтных сроков. Результаты обследований мостового полотна в различных регионах РФ, выполненные специалистами МАДИ, показывают, что на многих автодорожных мостах с железобетонной и металлической ортотропной плитой проезжей части с дорожной одеждой из асфальтобетона не обеспечивается нормативная долговечность. Положение усугубляется тем, что кроме экстремальных воздействий подвижного состава, имеют место климатические и агрессивные воздействия, особенно в осенне-зимний период при борьбе с гололёдом песчано-солевыми растворами. Все это приводит к разрушению и необходимости переустройства дорожной одежды через 3-5 лет, а то и раньше, в то время как в европейских странах такие покрытия служат при соответствующем содержании до 1520 лет. Следует отметить, что в РФ также имеется опыт устройства дорожной одежды на мостовых сооружениях со сроком эксплуатации 15 и более лет. В настоящее время дорожная одежда на мостовых сооружениях устраивается в основном из асфальтобетонных смесей, которые используются при устройстве покрытий и на автомобильных дорогах. Попытки применения щебеночно-мастичного асфальтобетона на мостах, к сожалению, оказались неудачными. Дело в том, что условия эксплуатации асфальтобетонного покрытия на мостовых сооружениях значительно отличаются от условий их работы на автомобильных дорогах. Поэтому требуется разработка особых конструкций дорожных одежд с применением асфальтобетонных или цементобетонных смесей, которые могли бы соответствовать условиям работы на мостовых сооружениях.

Если рассматривать вариант устройства цементобетонных дорожных одежд на мостах, то имеется достаточно много примеров их успешного применения при строительстве и эксплуатации мостовых сооружений в различных природно-климатических условиях РФ. Например, специалисты МАДИ проводили обследование двух мостов на а/д Р-504 «Колыма» через р. Куланда км 480+942 и через р. Сегенях, км 579+409, конструкции проезжей части на которых выполнены из бетона и сталефибробетона. С 2015 года дорожная одежда на этих мостах находится в отличном состоянии, хотя в целом трасса, на которой они расположены, выдерживает очень высокие нагрузки, прежде всего, из-за движения тяжелого транспорта (рис. 2). Следует отметить, что на всех мостах дороги Р-504 «Колыма» покрытие выполнено из цементобетона. Другой пример — мост постройки 1972 года через реку Оку в Рязани. По данным диагностики 2017 года, проезжая часть моста, выполненная из гидрофобного бетона, и через 45 лет оставалась в пригодном для эксплуатации состоянии (рис. 3). Конечно, после такого долгого срока службы на покрытии сооружения были выявлены повреждения, которые, однако, можно устранить с использованием инновационных безусадочных ремонтных материалов. Дорожная одежда на проезжей части автодорожных мостов должна соответствовать следующим требованиям:

Из-за различных требований к конструктивным слоям одежды ездового полотна на мостах в настоящее время эффективным считается разделение выполняемых функций между этими конструктивными слоями. При этом все конструктивные слои имеют различные физико-механические свойства, которые малосовместимы с бетоном и металлом. Например, величина коэффициента линейного температурного расширения металла ортотропной плиты проезжей части пролетного строения имеет намного большее значение, чем у слоя гидроизоляции и асфальтобетона. Поэтому возникающие неравномерные сдвиговые температурные напряжения приводят к ослаблению сцепления между различными конструктивными слоями и к их постепенному разрушению. Так, в июле 2021 года на эстакаде в Москве на Ленинском проспекте в условиях аномальной жары возникли повреждения на асфальтобетонном покрытии (колея, наплывы), затрудняющие проезд транспорта (рис. 4).

В подобных случаях более надежным решением представляется устройство дорожной одежды из цементобетона. Слой дорожной одежды из цементобетона распределяет нагрузку на большую площадь по сравнению с дорожной одеждой из асфальтобетона, он имеет одинаковый или близкий коэффициент линейного температурного расширения с железобетонной или металлической плитой проезжей части мостового сооружения. Преимущества применения цементобетона на проезжей части мостовых сооружений:

Согласно СП 35.13330.2011 «Мосты и трубы» (п. 5.66) при применении цементобетона для устройства дорожной одежды на проезжей части ее толщину принимают не менее 120 мм, причем используется бетон с водоцементным отношением не выше 0,42, классом по прочности на сжатие не ниже В30, маркой по водонепроницаемости не ниже W8 и маркой по морозостойкости F300 при испытаниях в хлористых солях. На пролетных строениях мостовых сооружений дорог IV, V категорий допускается в качестве дорожной одежды применять сборные железобетонные плиты толщиной не менее 120 мм поверх цементно-песчаной смеси (1:1) толщиной не менее 50 мм, уложенной непосредственно на гидроизоляцию. Стыки между плитами должны быть герметизированы битумнополимерной мастикой (Изменение № 1).

К сожалению, эти нормируемые параметры приведены без достаточного обоснования и требуют проведения дополнительных исследований и испытаний. На автомобильных дорогах с цементобетонным покрытием (например, на участке 55-70 км автомагистрали М-4 «Дон») на мостовых сооружениях уложен асфальтобетон. При этом наблюдается отличие в цвете покрытий. При скорости 130 км/ч это само по себе может отрицательно влиять на безопасность движения, так как способствует негативному восприятию водителем условий движения. К сожалению, на такие нюансы мало кто обращает внимание. Также отметим, что к настоящему времени уже доказано, что на мостовых сооружениях при устройстве пере ходных зон перед деформационными швами хорошо себя зарекомендовал полимербетон.

В настоящее время в МАДИ проводятся научные исследования с целью доказать, что устройство цементобетонной дорожной одежды на проезжей части мостов может быть более эффективным по сравнению с дорожной одеждой из асфальтобетона. Совместно с проектировщиками и производителями материалов планируется разрабатывать специальные составы для устройства цементобетонных дорожных одежд на мостовых сооружениях. В МАДИ имеются современные профессиональные стенды для проведения необходимых испытаний (рис. 5), выполнены предварительные расчеты по сравнению поведения асфальтобетонных и цементобетонных дорожных одежд на мостовых сооружениях. При этом было установлено, что при использовании цементобетона для устройства дорожной одежды на мостах можно значительно сэкономить в материалах несущих конструкций мостовых сооружений за счет включения дорожной одежды в работу пролетного строения. ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

НАЦИОНАЛЬНЫЙ ПРОЕКТ «БЕЗОПАСНЫЕ КАЧЕСТВЕННЫЕ ДОРОГИ» РЕАЛИЗУЕТСЯ С 2019 ГОДА, И СЕЙЧАС ЕГО МЕРОПРИЯТИЯ ВЫПОЛНЯЮТСЯ В 84 РЕГИОНАХ РФ. ОН ОКАЗЫВАЕТ БОЛЬШОЕ ВЛИЯНИЕ НА ТРАНСПОРТНУЮ ИНФРАСТРУКТУРУ В РОССИИ: СТРОЯТСЯ НОВЫЕ СОВРЕМЕННЫЕ МАГИСТРАЛИ, МОСТЫ И ПУТЕПРОВОДЫ, ПОВЫШАЕТСЯ СОХРАННОСТЬ ДОРОГ. В СООТВЕТСТВИИ С ПАСПОРТОМ НАЦПРОЕКТА ОДНИМ ИЗ ВАЖНЕЙШИХ ПОКАЗАТЕЛЕЙ ЯВЛЯЕТСЯ ПРИВЕДЕНИЕ В НОРМАТИВНОЕ СОСТОЯНИЕ БОЛЕЕ 57, ТЫС. ПОГ. М ИСКУССТВЕННЫХ СООРУЖЕНИЙ НА АВТОМОБИЛЬНЫХ ДОРОГАХ РЕГИОНАЛЬНОГО ИЛИ МЕЖМУНИЦИПАЛЬНОГО И МЕСТНОГО ЗНАЧЕНИЯ К КОНЦУ 2023 ГОДА, А К 2030 ГОДУ — 290 ТЫС. ПОГ. М. По данным СОУ «Эталон», общее количество мостовых сооружений, расположенных на сети автомобильных дорог регионального или межмуниципального значения — более 30 тыс. (1,3 млн пог. м), из них в неудовлетворительном, предаварийном и аварийном состоянии — около 30%. Причем большее количество сооружений — малые и средние мосты. Малые — это объекты полной длиной по задним граням шкафных стенок устоев до 25 м (43%), переходные плиты в длине не учитываются, средние — от 25 м до 100 м (49%). Перспективный срок службы при проектировании дорог составляет 20 лет. Срок службы конструкций мостовых сооружений — до 100 лет, несущих конструкций мостового сооружения после реконструкции — не менее 25 лет. Продолжительность выполнения проектно-изыскательских работ составляет 1–2 года, такое же время строится запроектированный объект. Поэтому при проектировании следует назначать такие параметры объектов, которые не придется несколько раз менять при последующей эксплуатации. Срок безаварийной службы мостового сооружения в значительной мере определен правильно рассчитанным отверстием моста — расстоянием в свету между крайними опорами. Гидравлический расчет малых мостов сводится к определению отверстия, соответствующего расчетному расходу, который должен пропустить мост, и условиям протекания воды под мостом. Для регулирования водного потока на подходе к мосту и выходе из него с целью предохранения грунта насыпи у опор и берегов от значительного размыва при увеличении скорости потока выполняют укрепление конуса и устраивают регуляционные сооружения в виде струенаправляющих дамб и траверс. Немало примеров, когда из-за давления значительных затрат на сооружение мостового перехода принимается решение понизить требования к размеру необходимого отверстия. Это приводит к размывам устоев, насыпи, обрушению пролета и остановке движения по дороге. Экономия при строительстве оборачивается непредвиденными затратами. Особенно нередки случаи, когда отверстие моста занижается на дорогах третьей и четвертой категории, в итоге ремонт таких сооружений и, вместе с ними, дорог становится непрерывным от паводка до паводка.

ИСТОРИЯ РАЗВИТИЯ ТИПОВОГО МОСТОСТРОЕНИЯВ свое время развитию индустрии мостостроения способствовала разработка типовых проектов по конструкциям опор, пролетных строений и других решений для малых и средних мостов. Прежде всего, сюда относятся конструкции сборных железобетонных балок. Были разработаны проекты сопряжения автодорожных мостов с насыпью, мостового полотна, деформационных швов и т. д. В 50-е годы произошел переход на индустриальные способы строительства с использованием быстровозводимых сборных железобетонных и бетонных конструкций. В 1957 году были утверждены «Типовые проекты сооружений на автомобильных дорогах. Выпуск 56 Пролетные строения железобетонные сборные с каркасной арматурой периодического профиля. Пролетами в свету 7,5; 10; 12,5; 15 и 20 м», разработанные Союздорпроектом. В 1988 году утвердили типовой проект серии 3.503.181 «Пролетные строения сборные железобетонные длиной 12, 15, 18, 21, 24 и 33 м из балок двутаврового сечения с предварительно напрягаемой арматурой для мостов и путепроводов, расположенных на автомобильных дорогах общего пользования, на улицах и дорогах в городах». Он получил широкое распространение. Несмотря на сложность опалубочной формы блоков главных балок, их по всей стране изготавливали не только заводы мостовых железобетонных конструкций, но и многие мостоотряды, а также заводы, не специализирующиеся на производстве мостовых конструкций. В 1991 году были внесены изменения в СНиП 2.05.0384 «Мосты и трубы». В 1994 году доработан типовой проект Серии 3.503.1-81, однако государственное финансирование на него не было выделено. Изготовление балок по типовому проекту 3.503.1-81 было важной частью производственной программы ведущих заводов ж/б конструкций (Дмитровский, Подпорожский, Батайский, Нижегородский и Красноярский), поэтому они были заинтересованы в переработке типового проекта. Но порядка разработки и утверждения типовых проектов в РФ на тот момент не существовало, и доработанный проект утвердило только АО «Корпорация Трансстрой». Помимо типового проекта Серии 3.503.1-81, были разработаны и другие технические решения для сборных железобетонных пролетных строений. Например, типовой проект балок каплевидной формы с предварительно напрягаемой арматурой и постоянным сечением по длине балки при расстоянии между осями балок до 2,4 м. Применялись пролетные строения из сводчатых железобетонных плит длиной 12 и 18 м и др.

С 1 января 2008 года ввели в действие ГОСТ Р 527482007 «Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения и габариты приближения». В нем увеличен класс временной нагрузки на мосты с А11 до А14 и внесены изменения в правила загружения пролетных строений временной нагрузкой. С его введением в действие все типовые проекты перестали соответствовать действующим требованиям. По заказам заводов и некоторых строительных организаций Союздорпроект произвел пересчет балок по типовому проекту Серия 3.503.1-81. Форма поперечного сечения осталась без изменений, был уменьшен шаг балок в поперечном направлении до 2 м. В 2011 году выпущен СП 35.13330.2011 «Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84*», внесший дополнительные требования к морозостойкости бетона, размеру элементов, минимальному защитному слою бетона. Союздорпроект, как автор предыдущих типовых проектов пролетных строений, разработал 14ГК/08-ИС «Железобетонные многофункциональные балки двутаврового сечения а/д пролетного строения длиной от 11,9 до 33 м под нагрузку класса А14 и Н14 (А14+НК-102,8)». На данную конструкцию в 2009 году оформлен патент на полезную модель «Преднапряженная балка автодорожного моста». Опалубочные очертания балок по нему были изменены. В частности, увеличилась толщина стенок балок в пролете до 180 мм, а в надопорных зонах — до 360 мм. Таким образом, была повышена несущая способность надопорных зон. Увеличился шаг балок до 2,35 м. Новое решение улучшило прочностные характеристики балок и их технико-экономические показатели. Без изменения сохранились конструктивные решения стыка плит блоков главных балок и необходимость выполнения выравнивающего слоя. На базе балок, переработанных под нагрузку А14, Н14 и разработанных Союздорпроектом, запроектировано и построено большое количество модификаций:

ТИПОВОЕ ПРОЕКТИРОВАНИЕ МОСТОВЫХ СООРУЖЕНИЙ

Типовые проекты на конструкции мостовых сооружений условно состоят из следующих разделов:

Помимо описанных балок пролетного строения, отдельные конструкции зачастую используются применительно к типовым проектам:

Как правило, при строительстве значительного участка дороги с устройством мостов и путепроводов выбирается общее инженерное решение для однотипных мостовых сооружений. Для вспомогательных устройств — перил и водоотводных лотков — широко применяется углепластик. Для фасадных карнизных элементов — стеклофибробетон. Мостовая индустрия развивается, решает сложные технологические и транспортные задачи. Стали широко использоваться покрытия из литого и щебеночно-мастичного асфальтобетона, что увеличивает межремонтные сроки, улучшает условия проезда. Барьерное ограждение высокой энергоемкости с цинковым покрытием изготавливается на многих заводах в регионах. Повысилось качество отечественных опорных частей и деформационных швов. Вместе с тем проектирование мостового перехода не означает сложить наработанные решения вместе. Каждый новый объект требует глубоких знаний и творческого подхода к задаче для учета всех исходных данных, изысканий и обследований, требований ГОСТов и СП при обосновании принятых решений. Необходимо учитывать особенности региона, в котором будет проходить строительство объекта, для определения материала основных конструкций и способа монтажа. Металлические пролетные строения для малых и средних мостов допустимы в северных районах с коротким периодом положительных температур, так как значительно уступают в стоимости строительства.

Для сталежелезобетонных пролетных строений обоснованный интервал их длин составляет от 42 до 84 м в неразрезном исполнении. По стоимости такие конструкции находятся между сборными и металлическими балками. Современные решения по сборным балкам используют принципы сталежелезобетонного пролетного строения с устройством монолитной плиты проезда на всю ширину пролетных строений и отсутствием выравнивающего слоя бетона. Срок службы деревянных мостовых сооружений составляет в зоне переменной влажности 5 лет, с защитой конструкций от биологического воздействия — 35 лет, для клееной древесины — 50 лет. Для деревянных мостов следует предусматривать специальные меры по защите древесины от гниения, в отдельных случаях — от возгорания. Автодорожные деревожелезобетонные и деревометалложелезобетонные пролетные строения с клееными несущими балками и железобетонной плитой проезжей части, включенной в работу на общее действие постоянной и временных нагрузок с использованием стальных гибких упоров, нагелей, винтов или глухарей, рекомендуются к применению при пролетах до 21 м. Деревянные и деревожелезобетонные пролетные строения не получили широкого распространения ввиду ограниченного количества производителей клееной древесины. Из всех известных примеров реализованных деревянных мостов — пешеходные мостовые переходы арочной конструкции через МКАД. НОРМАТИВНО-ПРАВОВОЕ РЕГУЛИРОВАНИЕ СТРОИТЕЛЬСТВА ТИПОВЫХ МОСТОВСтроительство и реконструкция мостового сооружения предполагает получение положительного заключения государственной экспертизы с необходимой разработкой разделов проектной документации в соответствии с Постановлением Правительства РФ от 16.02.2008 № 87 Согласно части 3.5 статьи 41 ГК РФ при строительстве, реконструкции линейного объекта требуется подготовка документации по планировке территории в целях размещения объекта капитального строительства с последующим оформлением прав на земельные участки, ввиду чего срок разработки проектной документации увеличивается, однако отвод земельных участков под сооружение — обязательная и необходимая мера. В соответствии с частью 12.2 статьи 48 ГрК РФ в случае проведения капитального ремонта объектов капитального строительства осуществляется подготовка соответствующей сметы. Застройщик по собственной инициативе вправе обеспечить подготовку иных разделов проектной документации, а также подготовку проектной документации при проведении капремонта сооружений.

В соответствии с частью 1 статьи 48.2 ГрК РФ (в редакции Федерального закона № 275-ФЗ) проектная документация, получившая положительное заключение государственной экспертизы и использованная при строительстве, реконструкции объекта капитального строительства, в отношении которого получено разрешение о его вводе в эксплуатацию, может быть признана типовой проектной документацией в порядке, установленном Правительством РФ. Частью 2 статьи 48.2 ГрК РФ установлено, что сведения о типовой проектной документации включаются в единый государственный реестр заключений экспертизы проектной документации объектов капитального строительства (ГИС ЕГРЗ) уполномоченным Правительством РФ федеральным органом исполнительной власти. В соответствии с пунктом 5 раздела II Правил использования типовой проектной документации федеральные органы исполнительной власти, органы исполнительной власти субъекта РФ, местного самоуправления со дня включения сведений о ней в ГИС ЕГРЗ обязаны использовать типовую проектную документацию, подготовленную применительно к объекту капитального строительства, аналогичному по назначению, проектной мощности, природным и иным условиям территории, на которой планируется осуществлять строительство. В соответствии с пунктами 2, 3 и 4 раздела I Правил использования типовой проектной документации, утвержденных постановлением Правительства РФ от 01.03.2022 № 278, при осуществлении архитектурностроительного проектирования, строительства, реконструкции объекта капитального строительства застройщик, технический заказчик, лицо, обеспечившее выполнение инженерных изысканий и (или) подготовку проектной документации в случаях, предусмотренных частями 1.1 и 1.2 статьи 48 ГрК РФ, вправе использовать типовую проектную документацию, подготовленную применительно к объекту капитального строительства, аналогичному по назначению, проектной мощности, природным и иным условиям территории, на которой планируется осуществлять строительство, реконструкцию. В задании на проектирование указываются реквизиты решения о признании проектной документации типовой проектной документацией, в соответствии с которой планируется осуществить такие строительство, реконструкцию объекта капитального строительства. Помимо этого, в соответствии с приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 02.03.2022 № 135/пр утверждены критерии, на основании которых устанавливается аналогичность проектируемого объекта капитального строительства и объекта капитального строительства, применительно к которому подготовлена проектная документация, в отношении которой принято решение о применении типовой проектной документации:

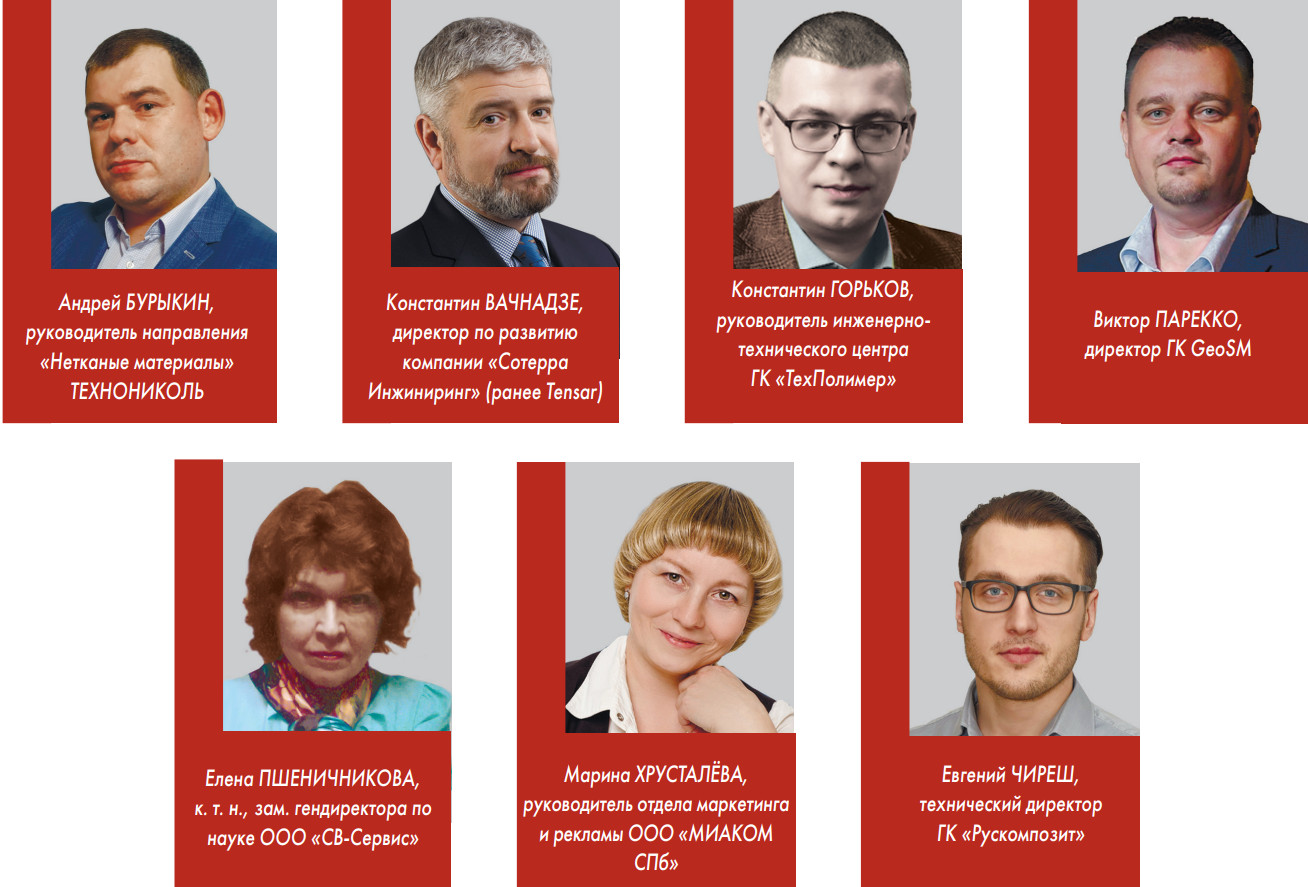

ВЫВОДЫИспользование типовой проектной документации несомненно будет способствовать сокращению срока и улучшению качества проектирования малых и средних мостовых сооружений, однако это не исключает необходимости проведения инженерных изысканий и обследований сооружений в соответствии с нормативными требованиями. В случае проведения капитального ремонта технический заказчик вправе обеспечить подготовку только разделов проектной документации, обеспечивающих обоснование объемов работ, и при использовании типовой проектной документации максимально сократить срок проектирования. При этом прошедшие государственную экспертизу и реализованные проекты повторно применяемы в аналогичных условиях и позволяют заказчику широко использовать опыт строительства и проектирования в регионе. Для доступности наработанной базы технических решений необходимо создание Реестра технических решений на базе архивов заказчиков, а также решений заводов-изготовителей с обеспечением доступа к нему заинтересованных организаций и специалистов, что, безусловно, повысит качество проектных работ, уменьшит сроки проектирования и облегчит защиту в экспертизе. При этом необходимо в задании на проектирование указывать предпочтительное конструктивное решение и способ производства работ: класс временной нагрузки, максимальную грузоподъемность оборудования, дальность возки и конструкционный материал мостового сооружения, использование местных материалов и трудовых ресурсов. По материалам пресс-службы ФАУ «РОСДОРНИИ» ПЕРВЫЙ ОПЫТ ПРИМЕНЕНИЯ ГЕОСИНТЕТИКОВ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ РОССИИ ОТНОСИТСЯ ЕЩЕ К 70-М ГОДАМ ПРОШЛОГО ВЕКА. ТОГДА ЖЕ ПОЯВИЛАСЬ И ОТЕЧЕСТВЕННАЯ ПРОДУКЦИЯ. ВМЕСТЕ С ТЕМ В 90-Х НАЧАЛСЯ НОВЫЙ ВИТОК РАЗВИТИЯ ТАКИХ ТЕХНОЛОГИЙ. ТОГДА ШИРОКОЕ РАСПРОСТРАНЕНИЕ НА РОССИЙСКОМ РЫНКЕ ПОЛУЧИЛИ ЗАПАДНЫЕ МАТЕРИАЛЫ. ОДНАКО С ТЕХ ПОР МНОГОЕ ИЗМЕНИЛОСЬ. А ЧТО ПРОИСХОДИТ СЕЙЧАС, В ФОРМАТЕ ЗАОЧНОГО КРУГЛОГО СТОЛА РАССКАЗАЛИ ЭКСПЕРТЫ.

Использование инновационных материалов, как известно, ориентируется на повышение качества и увеличение межремонтных сроков автомобильных дорог и искусственных сооружений на них. Как вы в этом смысле оцениваете важность применения геосинтетиков? Елена Пшеничникова: — В настоящее время повышение качества строительства и увеличение сроков службы автомобильных дорог достигается чаще всего применением геосинтетиков. Замена армогрунтовыми конструкциями изделий из бетона либо конструкций из монолитного бетона при строительстве на нестабильных основаниях позволяет повысить срок службы сооружений, поскольку бетон не работает в условиях накопления остаточных деформаций в основании. Армирование земляного полотна ячеистыми материалами, а также рулонными, позволяет перераспределить действующую нагрузку на основание, уменьшить осадку, предотвратить сдвиги. Таким образом обеспечивается устойчивость земполотна, улучшаются условия работы дорожной одежды, в результате повышаются межремонтные сроки. Повышение межремонтных сроков дорожной одежды достигается также предотвращением морозного пучения, что осуществляется применением дренирующих (нетканый геотекстиль и др.) и гидроизолирующих (мембраны) материалов, препятствующих поступлению воды в земляное полотно, либо применением теплоизоляторов, исключающих промерзание пучиноопасных грунтов (пенополистиролы). Повышению долговечности дорожной одежды способствует также применение рулонных армирующих материалов — геосеток, выполненных из различных материалов по тем или иным технологиям. Константин Горьков:

— Я бы сказал, что в вопросе о применении геосинтетики как фактора повышения долговечности автомобильных дорог и искусственных сооружений не совсем применимо слово «важность», основным понятием в данном случае является целесообразность. А именно:

Константин Вачнадзе: — С каждым годом потребление геосинтетических материалов растет быстрыми темпами. Это мировая тенденция. Та же ситуация и в РФ. Среди причин растущего спроса можно перечислить несколько основных: все больше заказчиков, строителей и проектировщиков узнают о положительном опыте применения геосинтетических материалов, которые позволяют существенно экономить бюджет, ускорять темпы строительства, осваивать землеотводы с экстремальной гидро-крио-геологической картиной. Виктор Парекко: — Действительно, основные задачи геосинтетических материалов — повышение качества дорог и увеличение межремонтных интервалов. Регулярные тесты, адекватная ценовая политика и строжайший контроль качества производимых нами материалов позволяют утверждать, что они прекрасно справляются со своей миссией. Так, например, мы можем дать гарантию, что геосетка «Геофлакс ®», сэкономив на капиталовложениях в строительство до 45%, увеличит межремонтные интервалы в ходе эксплуатации дорожного покрытия втрое, при этом не ухудшая его качества. Сейчас при укладке дорог в России чаще всего используются асфальтобетонные покрытия, к сожалению, не всегда пригодные для нашего климата и требующие частого ремонта. Экспертами уже предложена альтернатива — бетонные плиты, стянутые стальными тросами. Однако это существенно увеличивает стоимость возводимого дорожного полотна, кроме того, специалистов, способных осуществить такую работу, в России очень сложно найти. Здесь геосинтетические материалы являются здоровым компромиссом, позволяющим сохранить асфальтобетонное покрытие в целости в лю-бом климате, и при этом не требующим существенного увеличения вложений, частично окупая себя за счет снижения необходимых объемов насыпных материалов на первом этапе строительства и снижая частоту межремонтных интервалов при дальнейшей эксплуатации возведенного объекта транспортной инфраструктуры. Из вышеописанного можно сделать простой вывод: современные геосинтетические материалы и разработанные на их основе технические решения повышают эффективность дорожного строительства и долговечность дорожного покрытия, без существенных финансовых потерь и дополнительных трудо- и времязатрат. Евгений Чиреш: — Появление и применение инновационных материалов — это этап технологической эволюции общества в процессе развития. В свою очередь, мировой опыт использования геосинтетики насчитывает уже более 70 лет. При этом год от года идет увеличение объемов их производства и применения. Компании-производители постоянно совершенствуют качество, разрабатывают новые виды материалов, а также расширяют области их использования. Этот факт однозначно свидетельствует об эффективности применения ГМ и в дорожном хозяйстве.

Повлияла ли на российский рынок геосинтетических материалов (производство и продажи) ситуация с введением антироссийских санкций? Есть ли проблемы по импортозамещению? Марина Хрусталёва: — Чтобы понимать, какова ситуация с импортозамещением на сегодняшний день и чего ожидать в будущем, коротко рассмотрим, как развивался рынок ГМ в динамике Геосинтетики используются в дорожном строительстве со второй половины ХХ века. На первом этапе они были представлены тканым и нетканым геотекстилем, а также гидроизоляционными пленками, и выполняли функции фильтрации, разделения, армирования, защиты и гидроизоляции. Первые типы ГМ и решения с их применением были разработаны в США, Германии, Великобритании и Франции. Позже эти решения стали использоваться и в социалистических странах, в том числе в Китае и Советском Союзе. В СССР с 1977 года было налажено производство нетканого геотекстиля. Другие типы ГМ и решения с их применением поступали, в основном, из-за рубежа. Второй этап развития рынка ГМ — это конец ХХ — начало ХХI века, когда объем их потребления стал интенсивно расти. В Россию эта «волна» пришла с небольшим запозданием. Уже тогда в нашей стране началось массовое производство различных типов ГМ, причем как импортных марок, так и материалов отечественной разработки. На сегодняшний день технические решения с применением геосинтетики используются при строительстве объектов практически во всех отраслях промышленности и в сельском хозяйстве. В дорожном хозяйстве наиболее часто востребованы следующие функции ГМ:

Об успешном процессе импортозамещения свидетельствуют следующие факты:

Виктор Парекко: — В динамично изменяющемся мире нужно быть готовым к любым резким поворотам. Санкции и СВО, безусловно, повлияли на нас. С одной стороны, если говорить о востребованности нашей продукции, то здесь мы не ощутили каких-либо проблем. Оптовый спрос не упал, появился дополнительный спрос от розничного покупателя, то есть, по идее, мы должны наращивать свои производственные мощности, что мы и пытаемся сделать, попутно вводя в свой ассортимент и новые товары, например, геотубы. С другой стороны, увеличение объема производства теперь — это не так просто, как раньше. Самое главное затруднение — недостаток сырья для изготовления геосинтетических материалов. Полностью перейти на отечественное сырье не получается, так как его попросту недостаточно для наших объемов, поэтому мы вынуждены его импортировать. Происходящее с конца февраля нарушило наши транспортные цепочки. Перед нами встал вопрос о переориентировании в этом направлении, об активном поиске новых поставщиков. Как вы понимаете, у нас это получилось. Касательно оборудования, на котором изготавливаются наши материалы — в данный момент оно работает стабильно и имеет достаточный потенциал для дальнейшей работы без поломок. Однако мы также уже нашли специалистов, готовых предоставлять детали и осуществлять технический осмотр и наладку наших производственных машин, если это потребуется. Проблем с поставкой нового оборудования тоже не видим. Елена Пшеничникова: — Основная часть геосинтетических материалов, используемых сейчас в РФ, выпускается отечественными предприятиями. Однако в производственных процессах все-таки часто используется зарубежная продукция. Это необходимые комплектующие, ингредиенты. В некоторых случаях зарубежная продукция доступна, но ее цены возросли, что, соответственно, ведет к удорожанию выпускаемых геосинтетиков. Поэтому импортозамещение направлено, в основном, на поиск, разработку и использование сопутствующих материалов отечественного производства Константин Вачнадзе: — На наш взгляд, ситуация в последнее время крайне непростая. Заметно сократилась сырьевая база, увеличились сроки поставки и стоимость транспортировки. Не менее сложная обстановка складывается и с поставками расходных материалов и комплектующих для производственных линий. Благодаря хорошим партнерским связям и профессионализму сотрудников, компании «Сотерра Инжиниринг» (ранее Tensar), однако, удается адаптироваться к новой реальности и выполнять свои обязательства перед заказчиками. Если говорить о технологиях ремонта и строительства с применением геосинтетических материалов отечественного производства, то задача импортозамещения решается успешно, причем не год, а на протяжении минимум восьми лет. А в сегодняшней ситуации те производители, которые не решились разместить свои заводы на территории РФ и стран Таможенного союза, сильно «просели» в поставках на российские проекты или почти полностью прекратили свою деятельность. Константин Горьков: — Да, санкции повлияли на производство геосинтетических материалов. К сожалению, большинство оборудования и ПО для работы на нем — европейского производства, хотя сейчас появился широкий спектр аналогов из Китая. Также многочисленные присадки и добавки, входящие в состав геосинтетических материалов, имели импортное, западное происхождение. Но надо сказать, что российским производителям удалось заменить большую часть из них аналогами либо отечественного, либо китайского производства. Андрей Бурыкин: — Я при сложившейся ситуации вижу проблему с несколько другой стороны. На мой взгляд, наиболее остро в сегменте геосинтетики для дорожного строительства сейчас стоит вопрос обеспечения российского рынка качественным сырьем, необходимым для выпуска геотекстиля. Если точнее, то речь идет о синтетическом ПЭТ-волокне, которое получают из отслуживших ПЭТбутылок. В России есть отраслевые производства, специализирующиеся на выпуске данного волокна. Однако в настоящее время многие из них не задействует большую часть своих мощностей. Связано это с обилием дешевого импортного сырья, поставляемого сегодня на российских рынок из Азиатско-Тихоокеанского региона. Волокно завозится из Китая, Ирана, Узбекистана и других стран. В этих государствах развита система сбора и переработки ПЭТ-бутылок, из которых и получат вторсырье, используемое для производства геотекстиля. Отрасль там поддерживается на уровне правительств в виде субсидий, льготных тарифов на электроэнергию и специальных программ налогообложения. При этом во многих странах официально запрещено экспортировать ПЭТбутылки, вывозить сырье можно только в переработанном виде — в качестве волокна и т. п. Российский рынок получает дешевое и зачастую низкокачественное зарубежное волокно. Поток зарубежного ПЭТ-волокна значителен, в некоторых случаях он не облагается таможенными пошлинами. Внутри страны действующие производители вынуждены нести потери из-за простоев, страдает рынок занятости, поскольку персонал находится либо в вынужденном отпуске, либо сокращен. Если ситуация будет развиваться в этом же направлении, то отечественная отрасль переработки окажется в глубоком кризисе, а компетенции по производству волокна просто утратятся. Получается уже не импортозамещение, а наоборот — замещение импортом отечественной продукции. И, я полагаю, в этом сегменте первое, чего ждет отрасль — ввод заградительных пошлин на импортное волокно. Ведь сейчас иностранные государства, по сути, продают у нас свой мусор, а мы свой мусор не перерабатываем, а утилизируем.

Какие отечественные технологические решения уже доказали свою эффективность при строительстве и ремонте дорог и мостов? Можете ли привести примеры повышения качества и долговечности объектов? Елена Пшеничникова: — Многие материалы и технологии, применяемые в РФ, были разработаны за рубежом, а в нашей стране получили развитие, поэтому не всегда просто обозначить границу, где кончаются зарубежные разработки и начинаются отечественные. Один из примеров применения собственно российских технологий — геоконтейнеры для укрепительных работ. Один из объектов — укрепление размываемого обрыва на реке р. Малый Сулак в Дагестане (сейсмоопасный район). Гибкие геоконтейнеры размером 3,0×1,5×1,0 м были использованы, потому что они малочувствительны к деформациям оснований. В процессе монтажа контейнеры устанавливали ярусами вдоль обрыва вплотную к отвесному берегу, связывали между собой монтажными петлями и лентами, образуя единую конструкцию. Общая высота конструкции составила 10 м. Результаты осмотра, выполненного после нескольких лет эксплуатации, показали, что сооружение сохранило прочность и устойчивость. Константин Вачнадзе: — Геосинтетические материалы активно применяются при восстановлении асфальтобетонных покрытий, при противоэрозионных мероприятиях. Очень популярными стали технические решения под названием «мостовые устои с раздельными функциями», в которых подходная насыпь, армированная высокопрочными геосинтетиками, снижает давление на опору. Срок эксплуатации такого объекта составляет 100 лет. Константин Горьков: — Добавлю, что с 2015 года применяется технология санации водопропускных труб с применением несъемной опалубки из рукава полимерного защитного (HDPE), уже доказавшая свою эффективность, позволяя увеличить межремонтные интервалы и в целом долговечность искусственных сооружений. Кроме того, показали свою техническую и экономическую эффективность технологии армирования КДО, пластовые дренажи, подпорные армогрунтовые стенки, армирование насыпей и усиление слабых оснований, укрепление откосов насыпей геосинтетическими материалами. Виктор Парекко: — Отечественная геосинтетика уже долгие годы применяется при строительстве и ремонте дорог и мостов. Геотекстиль и геосетка разделяют слои дорожного пирога, укрепляют асфальтобетонное покрытие, защищают его от образования колейности, ям, рытвин и т. д., тем самым позволяя увеличить срок службы возводимого инфраструктурного объекта. Примеров успешного использования таких материалов — великое множество, ведь в настоящее время они закладываются буквально в каждую строительную смету, связанную с возведением новой дороги или моста. Дорожный пирог любой трассы федерального или регионального значения в своем составе содержит геотекстиль и/или геосетку. Строительство Крымского моста также не обошлось без использования геосинтетических материалов. Евгений Чиреш: — Учитывая многолетний опыт работы входящего в нашу группу компаний АО «СТЕКЛОНиТ», где производятся ГМ, и реализации разработанных технологических решений с применением геосинтетиков, можно сделать вывод, что эффективность применения материалов определяется несколькими факторами. Прежде всего — качеством произведенной продукции, обоснованием ее применения в дорожной конструкции (согласованным проектным решением) и добросовестным, с соблюдением всех требований, выполнением строительно-монтажных работ.

Ведутся ли на сегодняшний день новые разработки? Елена Пшеничникова: — Разработки в области геосинтетики успешно ведутся. Можно выделить следующие направления:

Так, в свое время появление высокопрочного тканого геотекстиля позволило существенно расширить область применения этого материала, разработать композиты (пространственная ячеистая геооболочка и другие изделия, заполняемые грунтом). В настоящее время выпускают все более прочную ткань, из которой выполняют те или иные изделия (геооболочки, геоконтейнеры и др.), которые позволяет армировать грунтовые массивы значительных объемов при сооружении грунтовых подпорных стен и высоких насыпей. К числу новых композитов следует отнести, например, термоармирующие конструкции, предназначенные для применения в зоне вечной мерзлоты и представляющие собой силовой материал (геооболочку), оснащенную рулонным теплоизолирующим материалом и выполняющую две функции — армирование и теплоизоляцию. Марина Хрусталёва: — Можно выделить тенденцию роста производства и применения более сложных ГМ — геокомпозитов. Они позволяют, в частности, снизить количество инертных материалов и существенно упростить строительные работы в затрудненных условиях. Результатом является значительное снижение стоимости строительства и улучшение эксплуатационных характеристик объектов. Разумеется, использование стандартных типов ГМ также по-прежнему актуально. В дорожном строительстве наиболее массовое применение получили материалы для армирования грунтов и асфальтобетона. Новые федеральные трассы проходят по территориям с очень сложными инженерно-геологическими условиями. Поэтому на сегодняшний день самыми емкими направлениями в применении ГМ являются армирование грунта на слабых основаниях и противокарстовое армирование. Высокопрочные геополотна и геокомпозиты — это основные материалы для выполнения данных функций. Расчетные методики с их применением позволяют решать эти и многие другие задачи, что было нереально еще 20-30 лет назад. Виктор Парекко: — Наше оборудование позволяет экспериментировать с введением новых номенклатурных групп товаров, что дает нам возможность быть гибкими в своем ассортименте и помогает понять, в каком направлении двигаться дальше. Константин Вачнадзе: — Да, залог успешного развития — это безостановочный поиск новых решений и рационализация уже существующих. Наша компания сегодня занимается конструированием искусственных армогрунтовых сооружений с жесткой облицовкой на осадочных фундаментах. Ведутся научные работы по строительству на многолетнемерзлых грунтах. Наш инженерно-конструкторский отдел работает над внедрением новых типов георешеток для стабилизации оснований дорожных одежд. Евгений Чиреш: — ГК «Рускомпозит» постоянно находится в поиске и в диалоге с ключевыми представителями автодорожной отрасли, анализируя существующие потребности и разрабатывая новые материалы как под конкретные запросы заказчиков, так и для рынка в целом. Константин Горьков: — Разработки инновационной геосинтетики ведутся постоянно. Например, в области оценки и повышения долговечности ряда геосинтетических материалов, применяемых для дорожного и промышленно-гражданского строительства.