|

К. В. МОГИЛЬНЫЙ, генеральный директор ООО «Автодор-Инжиниринг»; ГОСУДАРСТВЕННАЯ КОМПАНИЯ «АВТОДОР» ПОРУЧИЛА ООО «АВТОДОР-ИНЖИНИРИНГ» ОРГАНИЗАЦИЮ СБОРА ОБ ИДЕЕ НАКОПЛЕНИЯ СТАТИСТИЧЕСКИХ ДАННЫХ15 февраля 2015 года вступил в действие Технический регламент таможенного союза ТР ТС 014/2011 «Безопасность автомобильных дорог», который стал основанием для разработки многих стандартов в дорожной отрасли. Так, с момента его введения было введено более 400 нормативных документов, регламентирующих технические условия и методики проведения испытаний дорожностроительных материалов, применяемых при строительстве, реконструкции, капитальном ремонте и эксплуатации автомобильных дорог общего пользования. Среди этих документов стоит особо выделить серию стандартов, кардинально меняющую подход к проектированию асфальтобетонных смесей, а именно — методологию объемно-функционального проектирования (серия ГОСТ Р 58401). Особенность данной системы состоит в том, что впервые появилась возможность комплексно оценить свойства асфальтобетонных смесей на этапе их проектирования, так как серия стандартов предполагает проведение испытаний, как на устойчивость к сдвиговым нагрузкам, так и оценку низкотемпературных и усталостных характеристик смесей. Однако на сегодняшний день на территории Российской Федерации занормированы только показатели «Стойкость к колееобразованию» и «Число текучести», остальные же эксплуатационные характеристики асфальтобетонных смесей не нормированы и внесены в технические условия, как параметры для накопления статистических данных. Учитывая важность оценки и необходимость нормирования вышеупомянутых параметров, Государственная компания «Российские автомобильные дороги», в доверенном управлении у которой находятся автомобильные дороги федерального значения с высоким транспортным потоком, по результатам заседания научно-технического совета поручила ООО «Автодор-Инжиниринг» организацию сбора статистических данных по транспортно-эксплуатационным параметрам асфальтобетона. Данная работа была одобрена научно-техническим советом. В качестве объекта строительного контроля было выбрано строительство скоростной автомобильной дороги М-12 «Восток». Подробнее: НАКОПЛЕНИЕ СТАТИСТИЧЕСКИХ ДАННЫХ ПО ЭКСПЛУАТАЦИОННЫМ ХАРАКТЕРИСТИКАМ АСФАЛЬТОБЕТОННЫХ... Д. А. КОЛЕСНИК, ЗНАКОМСТВО С СИСТЕМОЙ «СУПЕРПЕЙВ» В РОССИИ СОСТОЯЛОСЬ В НАЧАЛЕ 2000-Х ГГ., КОГДА НА ЭТУ ТЕМУ В В ЧАСТНОСТИ, МЕТОДЫ, ИМИТИРУЮЩИЕ РЕАЛЬНЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ. ОДНАКО ПРИ ЗНАКОМСТВЕ С ЭТИМ Врамках международного сотрудничества в 2012 2013 гг. ЗАО «ВАД» отправляло в США в NCAT для испытаний четыре битумных вяжущих (рис. 1). Это были два чистых битума и два ПБВ-60 на СБС. Полученные результаты показали, что тема требует серьезной проработки, поскольку ПБВ и битум получались фактически одной марки. Очень странная получалась картина, особенно с учетом того, что КиШ у БНД 50оС, а у ПБВ 70 °С.

Следует остановиться на особенностях характеристик битумных вяжущих PG и системы «Суперпейв», или «ОФП», а также отметить, на что конкретно в первую очередь нужно обращать внимание, в чем смысл некоторых показателей и для чего они вообще нужны. Для этого необходимо рассмотреть проблему более широко, чем это прописано в действующих стандартах. Подробнее: ТЕХНИЧЕСКИЕ ОСОБЕННОСТИ ОПРЕДЕЛЕНИЯ PG-ХАРАКТЕРИСТИК И ИХ ВЛИЯНИЕ НА ДОЛГОВЕЧНОСТЬ В. М. ГОРИЦКИЙ, д. т. н.;

В РАЗНЫХ УСЛОВИЯХ. НО ЗДЕСЬ ОЧЕНЬ ВАЖНЫМ ЯВЛЯЕТСЯ ДОСТУПНОСТЬ И СВОЕВРЕМЕННОСТЬ ОБЕСПЕЧЕНИЯ МОСТОСТРОЕНИЯ СТАЛЬНЫМИ КОНСТРУКЦИЯМИ И КОМПЛЕКТУЮЩИМИ. Круглый стол ОБСУЖДЕНИЕ ВОПРОСОВ ВНЕДРЕНИЯ В МОСТОСТРОЕНИЕ СТАЛИ, ИЗГОТОВЛЕННОЙ СОГЛАСНО ГОСТ 6713-2021, ИНТЕРВЬЮ С МИНИСТРОМ ТРАНСПОРТА РЕСПУБЛИКИ КРЫМ НИКОЛАЕМ ЛУКАШЕНКО СОСТОЯЛОСЬ В ПОХОДНЫХ УСЛОВИЯХ, ВО ВРЕМЯ ТРАДИЦИОННОГО Беседовала Регина ФОМИНА ЗАВЕДУЮЩЕМУ КАФЕДРОЙ «ТОННЕЛИ И МЕТРОПОЛИТЕНЫ» ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I (БЫВШИЙ И СТАЛО ПОВОДОМ ДЛЯ НАШЕЙ БЕСЕДЫ, В ХОДЕ КОТОРОЙ ВЕДУЩИЙ ПЕТЕРБУРГСКИЙ УЧЕНЫЙ В ОБЛАСТИ ПОДЗЕМНОГО СТРОИТЕЛЬСТВА РАССКАЗАЛ О СВОЕМ ПУТИ В ПРОФЕССИЮ, О ДОСТИЖЕНИЯХ НЕСКОЛЬКИХ МИНУВШИХ ДЕСЯТИЛЕТИЙ, О СВОЕМ ВИДЕНИИ СИТУАЦИИ В МЕТРОСТРОЕНИИ И В ЦЕЛОМ О ВОЗМОЖНЫХ ПЕРСПЕКТИВАХ Подробнее: АЛЕКСАНДР ЛЕДЯЕВ О СЕБЕ, ТОННЕЛЬНОЙ НАУКЕ И ПРАКТИКЕ В АПРЕЛЕ 2024 ГОДА БЫЛ ОТКРЫТ ВОСТОЧНЫЙ ВЫЕЗД ИЗ УФЫ, ПРЕДСТАВЛЯЮЩИЙ СОБОЙ ОДИН ИЗ КРУПНЕЙШИХ

— Дмитрий Александрович, расскажите, что представляет собой Восточный выезд из Уфы. — Это магистральная дорога скоростного движения, которая проходит через Советский, Октябрьский, Кировский и Калининский районы городского округа Уфа и Уфимский район, соединяя центр Уфы с Зауфимьем, и с подключением к федеральной автомобильной дороге М-5 «Урал». Восточный выезд включает в себя несколько сложных транспортных объектов: автодорожный тоннель, мостовой переход через реку Уфу, автомобильную дорогу, транспортные развязки с автодорогой Федоровка — Шакша и федеральной трассой М-5 «Урал», мосты и путепроводы через ручьи и реку Юрмаш, дорожно-эксплуатационное предприятие, автоматический пункт весогабаритного контроля и пункт взимания платы. Восточный выезд признан лучшим проектом в сфере качественных инфраструктурных инвестиций, получив национальную премию в сфере инфраструктуры «Росинфра», а также вошел в пилотную программу Национальной системы оценки качества и сертификации инфраструктурных проектов IRIIS и первым в России прошел оценку на соответствие требованиям методики, получив «золотой» уровень достижения. — Как известно, проходка тоннеля в составе выезда началась еще в далеких 90-х гг., а в 2007 году объект был заморожен. На какой стадии остановили работы? Что к тому моменту уже было выполнено? Е. Л. ДАМЬЕ, советник руководителя ООО «Автодор-Инжиниринг» В ПОСЛЕДНИЕ НЕСКОЛЬКО ЛЕТ В ОТРАСЛИ МНОГО ПОЛЕМИКИ НА ТЕМУ, КАКИЕ ГОСТЫ ПРИМЕНЯТЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ АСФАЛЬТОВЫХ ПОКРЫТИЙ. НЕ УТИХАЮТ СПОРЫ ПО ПОВОДУ ОТМЕНЫ УСТАРЕВШИХ ГОСТ 9128 И ГОСТ 31015, БЫЛИ И ПРОДОЛЖАЮТСЯ ПОПЫТКИ ИХ МОДЕРНИЗАЦИИ. ОЧЕНЬ МНОГО РАЗГОВОРОВ ПРО РАЗНИЦУ В СТОИМОСТИ АСФАЛЬТОБЕТОНОВ, ЗАПРОЕКТИРОВАННЫХ НОВЫМИ МЕТОДАМИ, И О ТОМ, ЧТО НАДО ЗАКУПАТЬ ДОРОГОЕ ОБОРУДОВАНИЕ И МОДЕРНИЗИРОВАТЬ АСФАЛЬТОВЫЕ ЗАВОДЫ (ХОТЯ В СТАНДАРТАХ ТАКОГО ТРЕБОВАНИЯ НЕТ). ОБ ЭТОМ МОЖНО ДОЛГО И МНОГО ПИСАТЬ. НО В ДАННОЙ СТАТЬЕ ХОТЕЛОСЬ БЫ ОБРАТИТЬ ВНИМАНИЕ НА КОНКРЕТНЫЕ РЕЗУЛЬТАТЫ, ПОЛУЧЕННЫЕ ООО «АВТОДОР-ИНЖИНИРИНГ» ПРИ ПРОВЕДЕНИИ СТРОИТЕЛЬНОГО КОНТРОЛЯ НА ДЕВЯТИ ЭТАПАХ СТРОИТЕЛЬСТВА ТРАССЫ М-12 ОТ МОСКВЫ ДО КАЗАНИ. Подробнее: РАБОТА СИСТЕМЫ ОБЪЕМНО-ФУНКЦИОНАЛЬНОГО ПРОЕКТИРОВАНИЯ ПРИ СТРОИТЕЛЬСТВЕ М-12 «ВОСТОК» А. М. ИСАКОВ, независимый эксперт НА ДАННОМ ЭТАПЕ РАЗВИТИЯ ДОРОЖНОГО ХОЗЯЙСТВА В РОССИИ МЫ ПЕРЕЖИВАЕМ ПОИСТИНЕ РЕВОЛЮЦИОННЫЕ ИЗМЕНЕНИЯ В ПОДХОДАХ К ОЦЕНКЕ КАЧЕСТВА ДОРОЖНЫХ МАТЕРИАЛОВ. В ЧАСТНОСТИ, ПО ВЯЖУЩИМ, С ПОЗИЦИИ ГОСТ Р 58400.2–2019, ОНА ИЗМЕНИЛАСЬ ПРОСТО КАРДИНАЛЬНО. ПРИ ЭТОМ «КЛИМАТИЧЕСКИЙ» ГОСТ Р 58400.1–2019 ДАЕТ ДОСТАТОЧНУЮ СВОБОДУ В ВЫБОРЕ МОДИФИКАТОРОВ ДЛЯ ДОСТИЖЕНИЯ НУЖНЫХ РЕЗУЛЬТАТОВ. Подробнее: ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ГИБРИДНЫХ РЕЦЕПТУР МОДИФИЦИРОВАННЫХ ВЯЖУЩИХ В. И. ПОПОВ, к. т. н., профессор МАДИ; Л. М. МОНОСОВ, к. г. н., Почетный строитель России В СВЯЗИ С НЕПРЕКРАЩАЮЩИМИСЯ ПОПЫТКАМИ НАНЕСЕНИЯ ТЕРРОРИСТИЧЕСКИХ УДАРОВ С ИСПОЛЬЗОВАНИЕМ БЕСПИЛОТНЫХ ЛЕТАЮЩИХ СИСТЕМ ПО КРИТИЧЕСКИ ВАЖНЫМ ОБЪЕКТАМ СТРАНЫ (ПОРТЫ, НЕФТЯНЫЕ ТЕРМИНАЛЫ, НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ ЗАВОДЫ) И УЧИТЫВАЯ ЗАЯВЛЕНИЕ ПРЕЗИДЕНТА УКРАИНЫ ОТ 15 МАРТА 2024 ГОДА О ЕЩЕ БОЛЕЕ ШИРОКОМ ИСПОЛЬЗОВАНИИ УДАРНЫХ ДАЛЬНОБОЙНЫХ ДРОНОВ, ПРЕДЛАГАЕМ: РАССМОТРЕТЬ ВОЗМОЖНОСТЬ ПРИМЕНЕНИЯ ЗАГРАДИТЕЛЬНЫХ АЭРОСТАТОВ ДЛЯ ЗАЩИТЫ СТРАТЕГИЧЕСКИХ ОБЪЕКТОВ НА ТЕРРИТОРИИ РОССИЙСКОЙ ФЕДЕРАЦИИ. Подробнее: ЗАЩИТА ОТ ВОЗДУШНОГО НАПАДЕНИЯ: ЗАГРАДИТЕЛЬНЫЕ АЭРОСТАТЫ ОРЕНБУРЖЬЕ — ЭКОНОМИЧЕСКИ РАЗВИТЫЙ И ПЕРСПЕКТИВНЫЙ РЕГИОН, В КОТОРОМ БОЛЬШОЕ ВНИМАНИЕ УДЕЛЯЕТСЯ МОДЕРНИЗАЦИИ И СОВЕРШЕНСТВОВАНИЮ ТРАНСПОРТНОЙ ИНФРАСТРУКТУРЫ. КАКИЕ ПРИ ЭТОМ РЕАЛИЗУЮТСЯ ПРИОРИТЕТЫ — ПРЕЖДЕ ВСЕГО, В ДОРОЖНОМ ХОЗЯЙСТВЕ, — РАССКАЗАЛ ГУБЕРНАТОР ОРЕНБУРГСКОЙ ОБЛАСТИ ДЕНИС ПАСЛЕР. В РОССИЙСКОМ МЕТРОСТРОЕНИИ — НОВЫЙ ПОВОРОТ СОБЫТИЙ. КАК ИЗВЕСТНО, В СТРАНЕ УЖЕ НЕМАЛО ЛЕТ ОБСУЖДАЮТСЯ, ВВИДУ ЧРЕЗМЕРНОЙ ДОРОГОВИЗНЫ ТРАДИЦИОННОЙ ПОДЗЕМКИ ДЛЯ РЕГИОНАЛЬНЫХ БЮДЖЕТОВ, РАЗЛИЧНЫЕ ВАРИАНТЫ ЛЕГКОГО МЕТРО. ЕДИНСТВЕННАЯ ПОДОБНАЯ СИСТЕМА — МЕТРОТРАМВАЙ — ОТКРЫЛАСЬ В ВОЛГОГРАДЕ ЕЩЕ В 1984 ГОДУ. С ТЕХ ПОР НИ ОДНА ИНИЦИАТИВА НЕ ПРИБЛИЖАЛАСЬ К ВОПЛОЩЕНИЮ В РЕАЛЬНОСТИ, ПОКА, ОПЯТЬ ЖЕ, РЕГИОНАМ НЕ РЕШИЛОСЬ ПОМОЧЬ ГОСУДАРСТВО. РЕАЛИЗАЦИЯ ПРОЕКТОВ МЕТРОТРАМА УЖЕ НАЧАЛАСЬ В КРАСНОЯРСКЕ И ЧЕЛЯБИНСКЕ, ГДЕ СТРОИТЕЛЬСТВО КЛАССИЧЕСКОЙ ПОДЗЕМКИ РАСТЯНУЛОСЬ НА ДОЛГИЕ ГОДЫ И НЕ УВЕНЧАЛОСЬ УСПЕХОМ. ТОННЕЛЬНЫЕ УЧАСТКИ БУДУТ НА ЛИНИЯХ СКОРОСТНОГО ТРАМВАЯ В ОБОИХ ГОРОДАХ Л. В. МАКОВСКИЙ, к. т. н., профессор; СТАТЬЯ ЯВЛЯЕТСЯ ЛОГИЧЕСКИМ ПРОДОЛЖЕНИЕМ ПРЕДЫДУЩЕЙ ПУБЛИКАЦИИ В ЖУРНАЛЕ «ПОДЗЕМНЫЕ ГОРИЗОНТЫ» (№35, 2023). АКЦЕНТ СДЕЛАН НА ВОПРОСАХ ВЛИЯНИЯ ЭКСПЛУАТИРУЕМЫХ ТОННЕЛЬНЫХ СООРУЖЕНИЙ НА СОСТОЯНИЕ ГОРОДСКОЙ СРЕДЫ, ИХ ВОЗМОЖНОСТЯХ ПО УЛУЧШЕНИЮ НЕ ТОЛЬКО ТРАНСПОРТНОЙ, НО И, ОСОБЕННО, ЭКОЛОГИЧЕСКОЙ СИТУАЦИИ Проанализированы различные экологические аспекты подземного строительства с точки зрения градостроительных условий, безопасности движения транспорта и пешеходов, санитарно-гигиенического состояния воздушного бассейна, уровня шума и вибрации. Приведены примеры рациональных объемно-планировочных и конструктивных решений, обеспечивающих минимизацию нарушений экологической ситуации в городах. Представлены примеры наиболее эффективных мер, способствующих сохранению и оздоровлению городской среды при расширении масштабов подземного строительства, в том числе специальных экологических тоннелей для охраны окружающей среды, оснащенных средствами очистки удаляемого воздуха, шумо- и виброзащиты. Обращено внимание на необходимость проведения научных исследований, результаты которых должны быть учтены при составлении соответствующих нормативных документов. Подробнее: ВЛИЯНИЕ ГОРОДСКИХ ПОДЗЕМНЫХ ТРАНСПОРТНЫХ СООРУЖЕНИЙ НА ЭКОЛОГИЧЕСКУЮ СИТУАЦИЮ В. А. ГАРБЕР, д. ПРОБЛЕМА ПОДГОТОВКИ СПЕЦИАЛИСТОВ-ТОННЕЛЬЩИКОВ СОГЛАСНО СОВРЕМЕННЫМ ТРЕБОВАНИЯМ С УЧЕТОМ ИННОВАЦИОННЫХ МЕТОДОВ И ТЕХНОЛОГИЙ, ПОЯВИВШИХСЯ ЗА ПОСЛЕДНИЕ ДЕСЯТИЛЕТИЯ, «МУССИРУЕТСЯ» С НАЧАЛА 1980-Х ГГ. РАССМОТРИМ, КАКИЕ ЗНАНИЯ И НАВЫКИ ЯВЛЯЮТСЯ ОСНОВОПОЛАГАЮЩИМИ НА СЕГОДНЯШНИЙ ДЕНЬ.

В ЭТОМ ГОДУ ПЕТЕРБУРГСКОЕ ПРОИЗВОДСТВО ООО «СОТЕРРА ИНЖИНИРИНГ», ОДНОГО ИЗ ОТЕЧЕСТВЕННЫХ ЛИДЕРОВ ПО ВЫПУСКУ ГЕОСИНТЕТИКИ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА, ОТМЕЧАЕТ 10-ЛЕТНИЙ ЮБИЛЕЙ. ВМЕСТЕ С ТЕМ ИЗВЕСТНО, ЧТО КОМПАНИЯ ЯВЛЯЕТСЯ ПРЕЕМНИКОМ МИРОВОГО БРЕНДА «ТЕНСАР» (TENSAR), ПРИШЕДШЕГО В РОССИЮ ГОРАЗДО РАНЬШЕ. О РАЗВИТИИ СОБЫТИЙ, О ДОСТИЖЕНИЯХ И ПЕРСПЕКТИВАХ РАССКАЗАЛА ГЕНЕРАЛЬНЫЙ ДИРЕКТОР ООО «СОТЕРРА ИНЖИНИРИНГ» ЮЛИЯ ГУСЕВА Подробнее: «СОТЕРРА ИНЖИНИРИНГ»: ЛОКАЛИЗАЦИЯ МИРОВОГО БРЕНДА Во время визита нашего корреспондента в Пермский край невозможно было обойти вниманием дорожное хозяйство столицы Прикамья. На наши вопросы любезно согласился ответить первый заместитель начальника Департамента дорог и благоустройства (ДДБ) администрации города Перми Никита Саламатов.

― Никита Владимирович, расскажите, какие функции выполняет ваше учреждение? ― В части автомобильных дорог основными задачами Департамента являются организация дорожной деятельности и дорожного движения в границах города Перми, обеспечение безопасности движения и организация благоустройства территории города. ― Как известно, с 2019 года на территории Пермского края реализуется национальный проект «Безопасные качественные дороги». А давайте поговорим о ходе его реализации именно в вашем городе. Каких результатов вам удалось достичь? Какое финансирование было выделено на эти цели в прошлом году? ― В период с 2016 по 2024 год общий объем финансирования на реализацию национального проекта составил более 5 млрд рублей, а общая площадь ремонта ― более 2,9 млн м2. В текущем году запланировано отремонтировать 12 участков улично-дорожной сети. Объем выделенных из регионального бюджета средств составляет 581 млн рублей. Важно отметить, что в последние годы конкурсные процедуры проводятся заблаговременно. Это позволяет приступить к ремонтным работам сразу с началом положительных температур и не тратить время непродолжительного дорожного сезона на оформление документов. Л. А. ХВОИНСКИЙ, генеральный директор СРО «Союз дорожно-транспортных строителей «СОЮЗДОРСТРОЙ» Международные научно-практические конференции «Инновационные технологии: пути повышения межремонтных сроков службы автомобильных дорог» проводятся уже 10 лет. Организаторами являются Московский автомобильно-дорожный государственный технический университет (МАДИ), саморегулируемая организация «Союз дорожно-транспортных строителей «СОЮЗДОРСТРОЙ» и Ассоциация бетонных дорог при поддержке Федерального дорожного агентства (Росавтодор) и Государственной компании «Российские автомобильные дороги». Беседовала Полина БОГДАНОВА Среди деловых мероприятий нашего корреспондента в Перми был визит в ООО «Вертикаль» — подрядную организацию, специализирующуюся на бестраншейной прокладке инженерных сетей и коммуникаций. О достижениях компании и особенностях работы в регионе рассказал ее технический директор Валерий Ташкинов.

— Валерий Вениаминович, пару слов о вашей компании… — Компания «Вертикаль» была организована более 30 лет назад для оказания услуг в области строительства подземных коммуникаций. Горизонтально-направленным бурением (ГНБ) занимаемся с 2010 года и являемся постоянным членом организации МАС ГНБ. За годы работы наша организация увеличила численность персонала с 20 до 310 человек. Годовой оборот сегодня составляет более 3 млрд рублей. В настоящее время компания обладает всеми необходимыми техническими средствами. В частности, у нас имеются 60 экскаваторов, 5 машин ГНБ разной мощности. Основные наши заказчики — бюджетные организации, работающие в области газификации населенных пунктов и модернизации систем водоснабжения. О. В. КОВАЛЬЧУК,

заместитель руководителя Краевого государственного бюджетного учреждения «Управление

автомобильных дорог и транспорта» Пермского края

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ ИНФОРМАЦИОННОГО МОДЕЛИРОВАНИЯ НА ВСЕХ ЭТАПАХ ЖИЗНЕННОГО ЦИКЛА ОБЪЕКТОВ ТРАНСПОРТНОЙ ИНФРАСТРУКТУРЫ В ПОСЛЕДНИЕ ГОДЫ ПЕРЕШЛО ИЗ ФАЗЫ ОБСУЖДЕНИЯ ОТРАСЛЕВЫМ НАУЧНО-ПРОФЕССИОНАЛЬНЫМ СООБЩЕСТВОМ В ФАЗУ АКТИВНОГО ПРАКТИЧЕСКОГО ВНЕДРЕНИЯ, КОТОРОЕ ПОДДЕРЖИВАЕТСЯ КАК СО СТОРОНЫ ГОСУДАРСТВЕННЫХ ЗАКАЗЧИКОВ, ТАК И СО СТОРОНЫ ПОДРЯДНЫХ ОРГАНИЗАЦИЙ И ПРЕДПРИЯТИЙ. Пермский край является одним из передовых регионов, который уже обладает опытом применения информационных моделей не только на этапе проектирования, но и на этапе выполнения строительно-монтажных работ (далее — СМР) крупного объекта транспортной инфраструктуры — автомобильной дороги «Переход ул. Старцева — пр. Октябрят — ул. Целинной» на участке ул. Уинская от ул. Юрша до ул. Грибоедова (далее — Объект). Информационные модели предоставляют специалистам Краевого государственного бюджетного учреждения «Управление автомобильных дорог и транспорта» Пермского края (далее — КГБУ «УАДиТ» Пермского края) возможность обеспечивать эффективный контроль за ходом реализации государственных контрактов с использованием современных инструментов обмена информацией, оперативность получения которой позволяет существенно повысить уровень информационной поддержки принимаемых решений. Создание информационной модели автомобильной дороги «Переход ул. Старцева — пр. Октябрят — ул. Целинной» начато с выбора среды общих данных, в которой обеспечивается возможность взаимодействия всех участников проекта, с учетом специфики технических параметров самого объекта и технологических процессов его создания. Основным критерием выбора среды общих данных была возможность обеспечения:

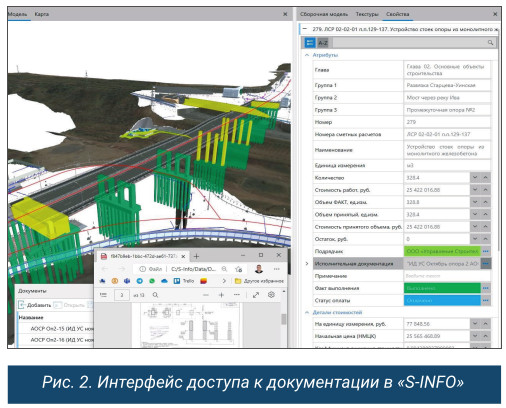

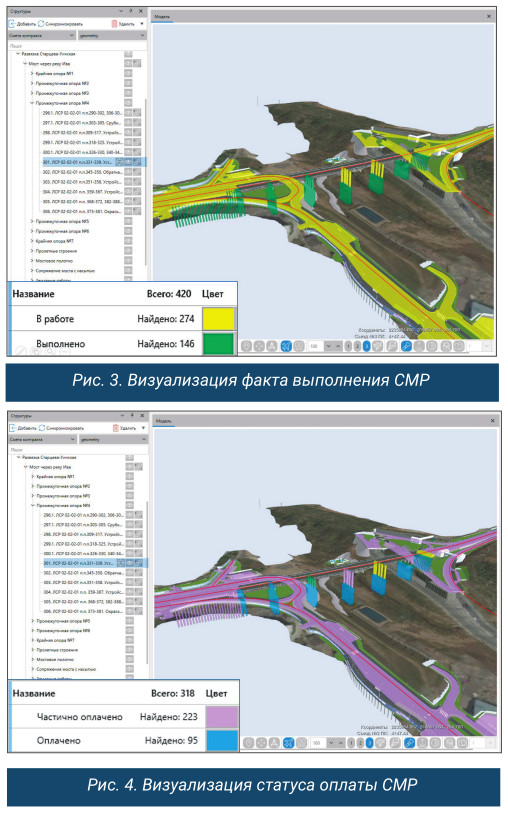

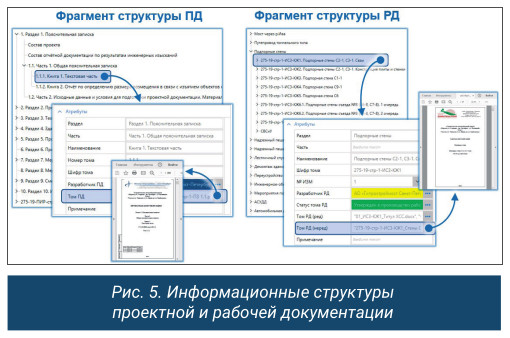

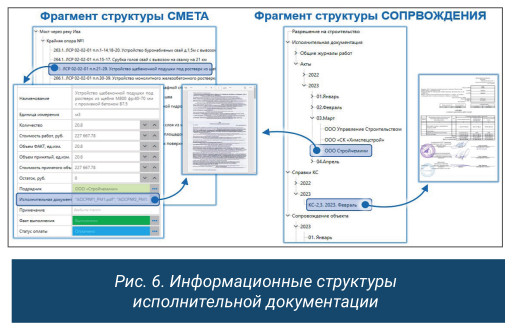

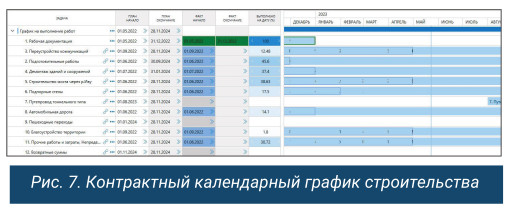

По результатам проведения соответствующей конкурсной процедуры право на заключение государственного контракта на оказание услуг по сопровождению цифровой информационной модели на стадии разработки рабочей документации и выполнения СМР Объекта получило ООО «С-ИНФО», использующее в качестве среды общих данных программное обеспечение собственной разработки, которое внесено в Единый реестр российских программ для электронных вычислительных машин и баз данных. Включение КГБУ «УАДиТ» Пермского края требований о подготовке проектной документации Объекта в формате цифровой информационной модели позволило в короткие сроки создать в программном обеспечении «S-INFO» сводную цифровую информационную модель (далее — ЦИМ) Объекта и предоставить к ней ролевой многопользовательский доступ для всех заинтересованных участников процесса строительства. Помимо визуального трехмерного отображения всех конструктивных элементов и сооружений Объекта, сводная информационная модель содержит в себе полный комплект документов, увязанных с соответствующими элементами модели — тома проектной и рабочей документации, технические условия, согласования, заключения, исполнительную документацию. КГБУ «УАДиТ» Пермского края, как заказчик имеет постоянный доступ к наглядной и интуитивно понятной объективной информации о фактическом ходе выполнения СМР, о разработке рабочей и подготовке исполнительной документации, приемке и оплате работ, а также к информации о земельных участках, подлежащих изъятию или выкупу. Вся необходимая информация собрана в едином информационном пространстве, позволяющем получить доступ как к исходным, так и к аналитическим данным в виде визуализации процессов строительства на информационной модели, отчетов или дашбордов.

Для доступа к информации в программном комплексе «S-INFO» были сформированы следующие структуры данных:

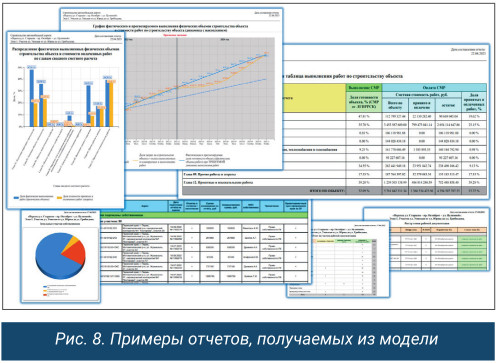

Все указанные выше структуры данных и хранящиеся в них документы связаны с соответствующими трехмерными моделями конструктивных элементов Объекта, что позволяет быстро переходить от графического отображения к соответствующим ему документам или наоборот — от документов к графике. Блок аналитических отчетов позволяет, исходя из перечня атрибутивных параметров и наличия соответствующих данных по ним в ЦИМ Объекта, формировать таблицы, графики и диаграммы. Регулярно формируемые аналитические отчеты, которые в том числе рассылаются по электронной почте, позволяют участникам строительного процесса получать актуальную информацию о ходе реализации проекта на регулярной основе. В заключение необходимо отметить, что практическое использование информационной модели при выполнении строительства автомобильной дороги дает возможность объединить и структурировать большие массивы данных об объекте. Визуализация данных и доступ к информации, собранной в информационной модели, позволяют быстро и наглядно оценить текущее состояние объекта и при необходимости также быстро получить все подтверждающие документы или сведения. В настоящее время в рамках исполнения Постановления Правительства РФ №331 от 5 марта 2021 года КГБУ «УАДиТ» Пермского края обеспечивает ведение информационных моделей по нескольким десяткам объектов проектирования и строительства. Специалисты КГБУ «УАДиТ» Пермского края рассматривают возможность опробирования технологии информационного моделирования и на этапе эксплуатации, поскольку данная функциональная возможность присутствует в программном комплекс «S-INFO», который используется для ведения информационных моделей.

А. А. СЕРГЕЕВ,

к. т. н. генеральный директор

ООО «Нормативно-Испытательный Центр «Мосты»

В. И. ЗВИРЬ, главный специалист

ООО «Нормативно-Испытательный Центр «Мосты», Москва

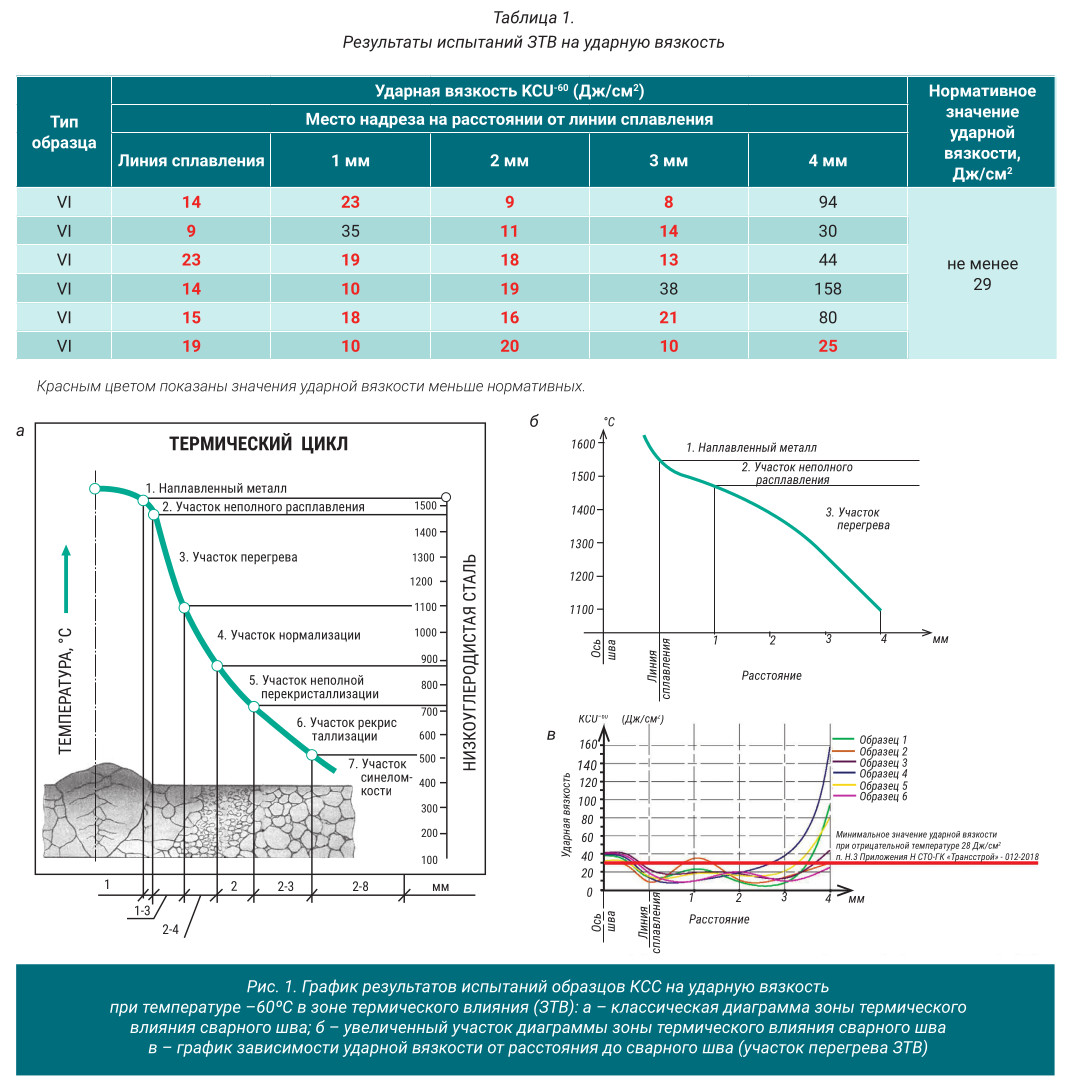

В ПРЕДЫДУЩЕЙ СТАТЬЕ «КТО БОЛЕЕТ ЗА МЕТАЛЛ? ИЛИ КАК МОЖНО РАЗРУШИТЬ СТАЛЬНОЕ МОСТОСТРОЕНИЕ» («ДОРОГИ. ИННОВАЦИИ В СТРОИТЕЛЬСТВЕ» № 111, 2023), МЫ ГОВОРИЛИ О СЕРЬЕЗНЫХ ПРОБЛЕМАХ, КОТОРЫЕ НЕИЗБЕЖНО ВОЗНИКНУТ В СЛУЧАЕ, ЕСЛИ ДЛЯ ИЗГОТОВЛЕНИЯ МОСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ БУДЕТ ПРИМЕНЯТЬСЯ ПРОКАТ, ИЗГОТОВЛЕННЫЙ ПО ГОСТ 6713-2021 «ПРОКАТ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ МОСТОСТРОЕНИЯ». В той статье мы подробно объяснили, что применение термомеханической обработки листового проката (контролируемой прокатки) при изготовлении мостовых металлоконструкций как на заводе, так и при их сборке на монтаже в условиях строительной площадки, создает опасность появления трещин в околошовной зоне из-за наличия в данном прокате (в особенности в толстолистовом) внутренних напряжений. Напомним, что ГОСТ 6713-2021 был введен в действие вопреки мнению мостового сообщества. 19 июля 2023 года Росавтодором под председательством и. о. начальника научно-технических исследований и информационных технологий Гончарова Г. Р. были рассмотрены итоги исследований, проведенных с металлопрокатом, изготовленным по ГОСТ 6713-2021, с целью определения возможности его применения в мостостроении. Все профильные организации сошлись во мнении, что выполненного объема исследований недостаточно для применения в стальном мостостроении металлопроката в термомеханическом обработанном состоянии. Поэтому было решено бессрочно приостановить действие ГОСТ 6713-2021, а руководствоваться только ГОСТ Р 55374-2012. Однако Минстрой РФ под председательством заместителя министра строительства Музыченко С. Г. на совещании 5 сентября 2023 года по вопросу применения стали согласно ГОСТ 6713-2021 принял иное решение: Признать нецелесообразным введение ограничений по применению металлопроката, выполненного в термомеханически обработанном состоянии (в том числе проката в состоянии после контролируемой прокатки с ускоренным охлаждением) в СП 35.13330.2011 «СНиП 2.05.3-84 «Мосты и трубы» (далее — СП 35.13330.2011). Признать целесообразным одновременное действие ГОСТ 6713-2021 и ГОСТ Р 55374-2012 в целях обеспечения вариативности принятия решений заказчиком при строительстве мостовых сооружений по СП 35.13330.2011. Есть предположение, что такое решение было принято заместителем министра в угоду АО «ОМК» по предложению АО «ЦНИИТС», ФГБОУ ВО «МАДИ» и ФГУП «ЦНИИчермет им. И. П. Бардина». На наш взгляд, ни МАДИ, ни ЦНИИТС, однако, не обладают необходимой научно-технической базой и профессиональными кадрами, чтобы провести полноценные исследования именно свариваемости нового металлопроката, и реализованной ими «Программы квалификационных испытаний» явно недостаточно, чтобы делать заключение о его пригодности. Следует отметить, что даже у научных руководителей этих исследований возникали проблемы по части автоматической сварки стыковых соединений под флюсом. Так, применение сварки под флюсом с повышенным тепловложением вызвало появление продольных трещин в корне шва при сварке больших толщин. Поэтому дальнейшие исследования выполнялись со сваркой на пониженной погонной энергии — в смеси защитных газов проволокой диаметром 1,2 мм. Этот факт зафиксирован в отчете МАДИ. Мостовые заводы неоднозначно отнеслись к решению Минстроя России и, осознавая ответственность, которую они несут за состояние стальных мостов, самостоятельно приступили к исследованию свойств сварных соединений из металлопроката, изготовленного по ГОСТ 6713-2021, в частности, в состоянии термомеханической обработки. Так, заводы мостовых металлоконструкций, обладающие современными исследовательскими лабораториями, самостоятельно провели исследования сварных соединений из металлопроката, изготовленного ПАО «Магнитогорский металлургический комбинат» в состоянии поставки КП+УО (контролируемая прокатка с ускоренным охлаждением). По всем показателям качества соответствовала ГОСТ 6713-2021. Согласно требованиям п. 11.9 СТО 012-ГК «Трансстрой»-2018 были заварены контрольно-технологические пробы (КСС) из стали толщиной 12 мм марки 10ХСНД-2 (плавка № 109332, партия № 400, сертификат № 108-22177), автоматической сваркой под флюсом, стык без разделки кромок. По результатам проведенных испытаний образцов сварного соединения при температуре минус 60ºС было выявлено снижение ударной вязкости по линии сплавления основного металла с металлом шва ниже допустимых норм, указанных в СТО 012- ГК «Трансстрой»-2018 (KCU60<29 Дж/см2). В качестве эксперимента была исследована зона термического влияния (ЗТВ) металла по методике ГОСТ 6996 с шагом 1,0 мм от линии сплавления. Полученные результаты представлены в табл. 1 и на рис. 1

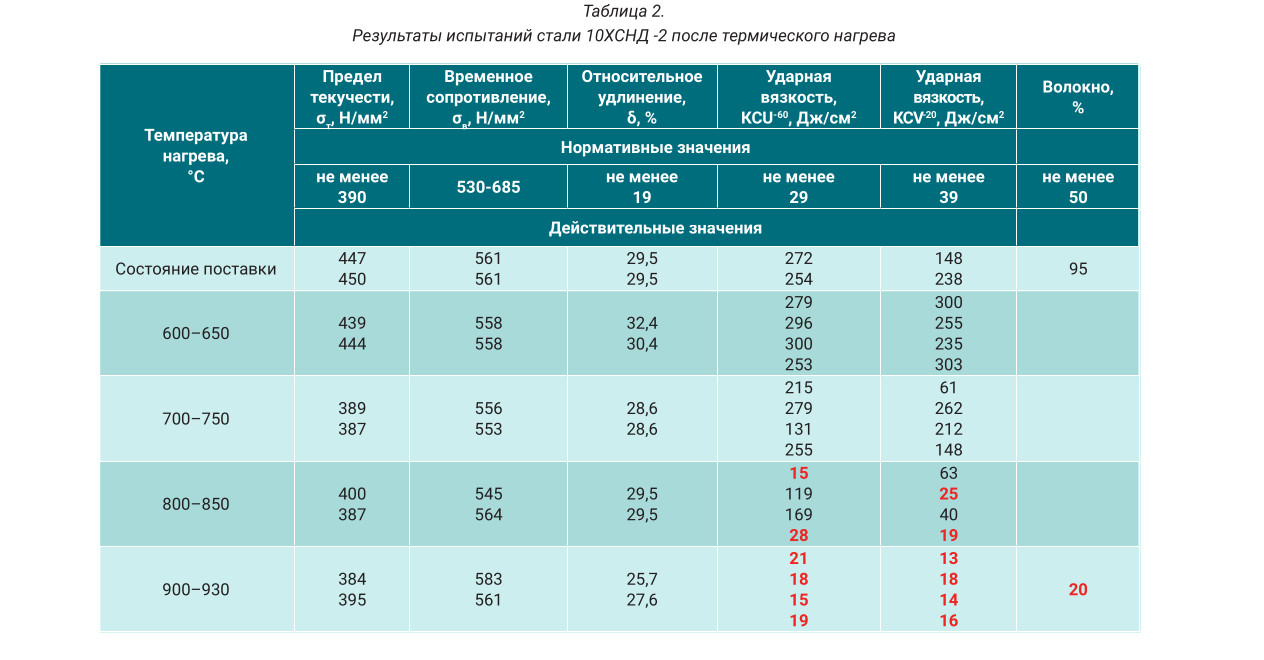

Изготовление металлоконструкций, как правило, представляет собой целый ряд последовательных процессов, связанных с дополнительным тепловложением. Во-первых, происходит процесс устранения внутренних дефектов в сварных швах, при котором выполняют удаление дефекта воздушно-дуговой строжкой металла с последующей заваркой дефектного участка, и этот процесс допускается проводить до двух раз. Во-вторых, после сварки выполняют термическую правку конструкции методом нагрева металла кислородным пламенем газовой горелки в зоне сварного шва. Поэтому на заводах были также выполнены исследования состояния металла, подвергнутого воздействию кислородного пламени газовой горелки, имитирующего процесс термической правки металлоконструкций. Отбор проб от листов и прогрев образцов проводился согласно СТО 01393674-735-2006 АО «ЦНИИС». Результаты испытания металла, подвергнутого нагреву до определенных температур и охлажденного на воздухе в закрытом помещении, приведены в табл. 2

Анализируя результаты испытаний стали 10ХСНД-2, подвергнутой нагреву до определенных температур и охлажденной на воздухе в закрытом помещении, можно сделать вывод, что после прогрева стали, изготовленной по ГОСТ 6713-2021 в состоянии поставки «контролируемая прокатка плюс ускоренное охлаждение», наблюдаются нестабильность механических свойств — снижение предела текучести на 10-15% и существенное снижение ударной вязкости (в 10 раз ниже критических значений), а также снижение вязкой составляющей структуры металла относительно состояния поставки. Критической точкой снижения механических характеристик стали марки 10ХСНД (в этом состоянии поставки) является температура 850-930ºС. Вывод: выполненные исследования воздействия тепловложения на металл в состоянии «контролируемая прокатка плюс ускоренное охлаждение» показали снижение его механических свойств. Необходимо отметить, что исследовался металлопрокат только толщиной 12 мм, а в мостостроении применяют семь разновидностей толщин проката от 12 до 40 мм, и по каждой толщине это воздействие будет давать различные результаты. По аналогии можно привести пример свариваемости металлопроката, производимого ранее по ТУ, который проявлял острую чувствительность к тепловложению при сварке. Эта особенность выявлялась прежде всего при заводском изготовлении металлоконструкций, несмотря на вводимые щадящие режимы сварки с пониженной погонной энергией. По результатам исследований, выполненных на заводах мостовых металлоконструкций, видно, что при сварке металлопроката в термомеханическом исполнении на повышенной погонной энергии проволокой диаметром 5,0 мм или при локальном нагреве до температуры 850ºС и выше, происходит разупрочнение металла и существенное снижение его ударной вязкости. А это значит, что на данный период четко обозначены две проблемы в свариваемости указанного металлопроката. Во-первых, не исследовано влияние остаточных внутренних напряжений, о которых уже говорилось в статье «Кто болеет за металл? Или как можно разрушить стальное мостостроение». Во-вторых, не исследованы предельные тепловложения при заводском изготовлении сварных металлоконструкций. Поспешность включения нового проката в нормативные документы мостостроения создает неоправданные риски при строительстве мостов. Исследования, проведенные на заводах, показали, что действующие нормативные требования СТО-ГК «Трансстрой»-012-2018 не могут быть полностью применены для сварки мостовых металлоконструкций из проката, изготовленного по ГОСТ 6713-2021, так как происходит разупрочнение металла в зоне термического влияния (ЗТВ). В связи с тем, что новый ГОСТ 6713-2021 включен в проект последнего изменения СП 35.13330.2011, находящегося в настоящее время на утверждении в Минстрое России, требуется уже сейчас незамедлительно решать проблему. Профильные научно-исследовательские организации должны провести серьезные исследования и разработать новую технологию сварки мостовых металлоконструкций из проката по ГОСТ 6713-2021 для применения ее на заводе и на монтаже, и только после получения положительных результатов исследований новой технологии сварки металлоконструкций можно будет внести изменения в соответствующие СТО ГК «Трансстрой». Эти СТО должны быть согласованы всеми профильными организациями, причастными к строительству стальных мостов в России — в частности, ОАО «РЖД», Росавтодором , ГК «Автодор», заводами по изготовлению мостовых металлоконструкций, ведущими проектными, подрядными и научно-исследовательскими организациями. В противном случае, если данный вопрос оставить без внимания, предупреждение о «мостопаде» станет явью. Требуется дополнить протокол №1269-ПРМ-СМ от 05.09.2023 Минстроя России о целесообразности применения ГОСТ 6713-2021 в мостостроении назначением ответственного за разрушение стальных мостов в России, ведь «у каждой проблемы есть фамилия, имя, отчество»!

|

|

|||||

|

|

|

г. Санкт-Петербург, ул. Будапештская 97, к.2, лит а |